Indholdsfortegnelse

- hvad er støbning

- 10 typer af støbeproces

- liter 1 liter sandstøbning

- liter 2 liter Investeringsstøbning

- kart 3 Kart Die casting

- lit 4 lit lavtryksstøbning

- (5)Centrifugal casting

- lit 6 lit Gravity die casting

- lod 7 lod vakuumstøbning

- liter 8 liter klemme trykstøbning

- prist 9 prist Lost foam casting

- Kurt 10 Pursual casting

- ønsker du at få et tilbud fra vores ekspert ingeniører?

- få et hurtigt tilbud

hvad er støbning

flydende metal hældes i et formhulrum, der matcher formen og størrelsen af delen. Produktionsmetoden, der venter på, at den afkøles og størkner for at opnå emnet eller delen, kaldes normalt metalvæskeformning eller støbning.

teknologisk proces: flydende metal-fyldning-størkning-krympning-krympning-støbning

Proceskarakteristika:

- det kan producere dele med enhver kompliceret form, især dem med kompliceret indre hulrumsform.

- stærk tilpasningsevne, ubegrænset legering typer og næsten ubegrænset Støbning størrelse.

- bred kilde til materialer, affald kan omsmeltes, og investeringerne i udstyr er lave.

- høj skrothastighed, lav overfladekvalitet og dårlige arbejdsvilkår.

10 typer af støbeproces

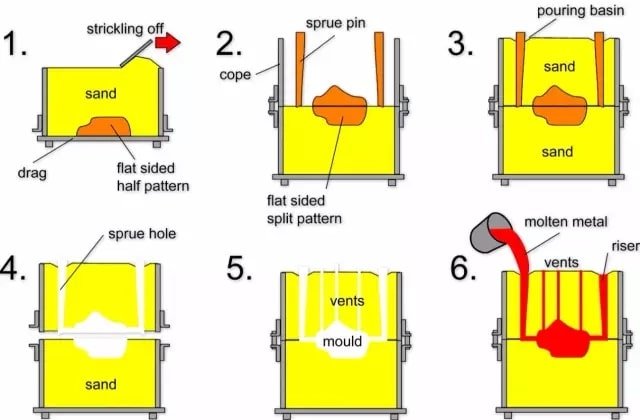

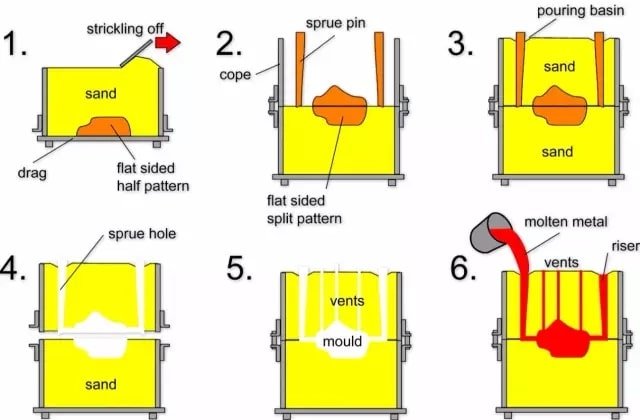

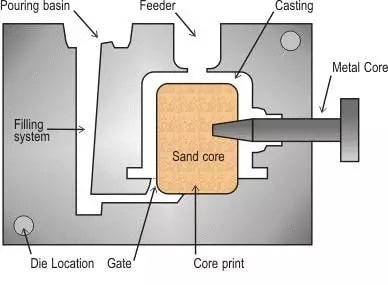

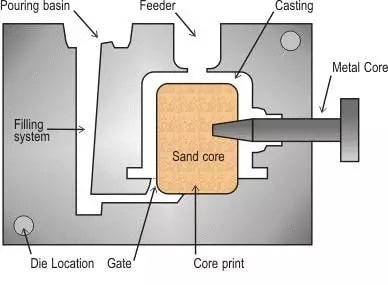

liter 1 liter sandstøbning

Hvad er sandstøbning

en støbemetode til fremstilling af støbegods i en sandform. Stål, jern og de fleste ikke-jernholdige legeringsstøbegods kan opnås ved sandstøbning.

teknologisk proces:

sandstøbningsproces

tekniske egenskaber:

- egnet til fremstilling af emner med komplekse former, især med komplekst indre hulrum;

- bred tilpasningsevne og lave omkostninger;

- for nogle materialer med dårlig plasticitet, såsom støbejern, er sandstøbning den eneste formningsproces til fremstilling af dens dele eller emner.

applikationer: Automotive motorblok, cylinderhoved, krumtapaksel og andre støbegods

liter 2 liter Investeringsstøbning

Hvad er investeringsstøbning

en slags støbemetode, der normalt refererer til fremstilling af mønstre i smeltbare materialer, der dækker overfladen af mønsteret med flere lag ildfaste materialer og derefter smelter mønsteret ud af formskallen for at opnå en form uden en afskæringsoverflade, som kan fyldes efter bagning ved høj temperatur temperature.

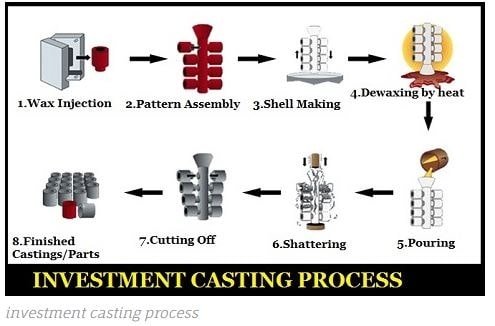

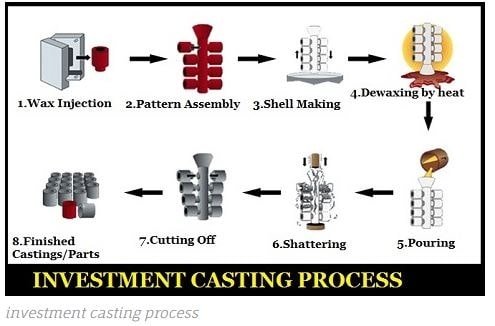

Technological process:

Investment Casting Process

Advantages:

- High dimensional accuracy and geometric accuracy;

- High surface roughness;

- 3. It cancast complex castings, and cast alloys are not restricted.

Disadvantages: complicated procedures and high cost

Applications:

det er velegnet til produktion af små dele med komplekse former, høje præcisionskrav eller anden behandling, der er vanskelig at udføre, såsom turbinemotorblade.

kart 3 Kart Die casting

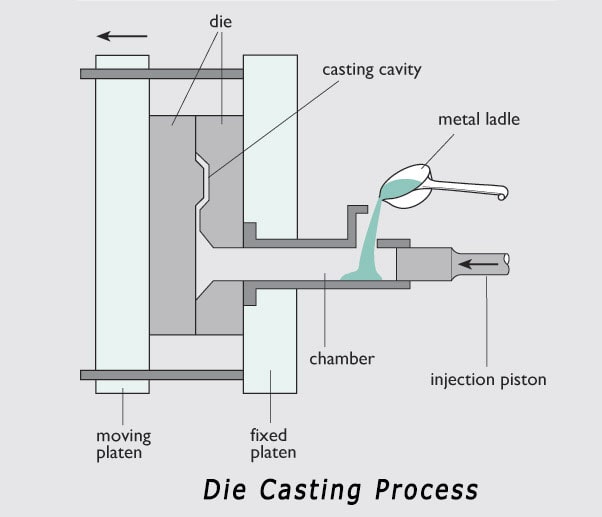

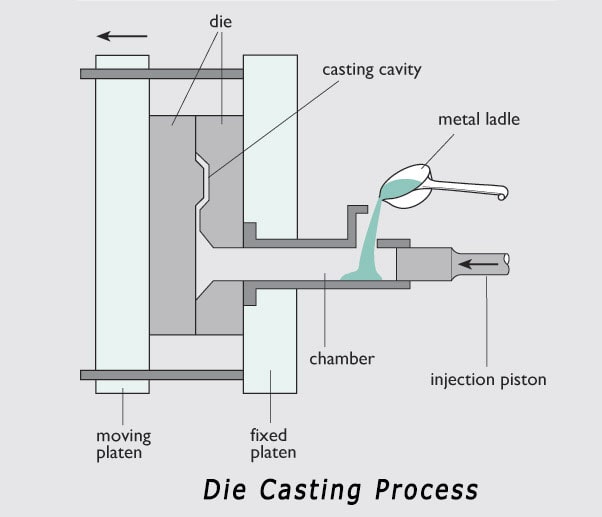

Hvad er trykstøbning

højtryksmetalvæsken er ikke til hinder presset ind i et præcisionsmetalformhulrum ved høj hastighed, og metalvæsken afkøles og størknes under tryk for at danne en støbning.

teknologisk proces:

fordele:

- metalvæsken udsættes for højt tryk ogstrømningshastigheden er hurtig under trykstøbning.

- god produktkvalitet, stabil størrelse og god udskiftelighed.

- høj produktionseffektivitet og støbeforme kan bruges til mange gange.

- det er velegnet til masseproduktion med gode økonomiske fordele.

ulemper:

- støbningen er tilbøjelig til at producere fine porer og krympning.

- trykstøbningsdelene har lav plasticitet og bør ikke arbejde under stødbelastning og vibrationer.

- ved trykstøbning af legering med højt smeltepunkt er formens levetid lav, hvilket påvirker udvidelsen af trykstøbningsproduktionen.

applikationer: støbegods blev først anvendt i bilindustrien og instrumentindustrien og derefter gradvist udvidet til forskellige industrier, såsom landbrugsmaskiner, maskinværktøjsindustri, elektronikindustri, national forsvarsindustri, computere, medicinsk udstyr, ure, kameraer og daglig udstyr.

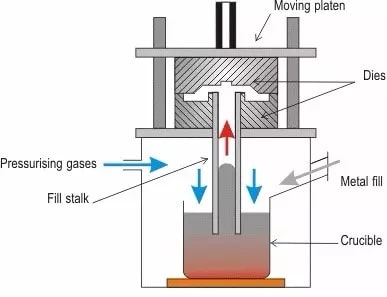

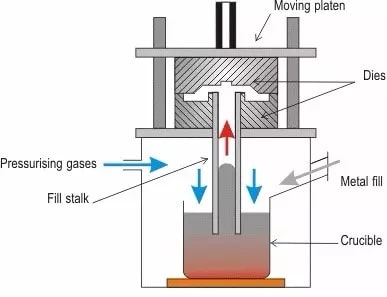

lit 4 lit lavtryksstøbning

Hvad er lavtryksstøbning

henviser til fremgangsmåden til fremstilling af flydende metal fylder en form under et lavt tryk (0,02 – 0,06 MPa) og krystalliserer under tryk for at danne en støbning.

teknologisk proces:

tekniske egenskaber:

- trykket og hastigheden under hældning kan justeres, så det kan påføres forskellige støbeforme (såsom metalforme og sandforme), støbning af forskellige legeringer og støbegods i forskellige størrelser.

- bundinjektionsfyldning vedtages, fyldningen af metalvæske er stabil, og der er intet stænkfænomen, som kan undgå involvering af gas og erosion af støbevæggen og kernen, hvilket forbedrer kvalifikationsgraden for støbegods.

- støbningen krystalliserer under tryk. Støbningen har en tæt struktur, en klar kontur, en glat overflade og høje mekaniske egenskaber. Det er især gavnligt for støbning af store tyndvæggede dele.

- Eliminer behovet for at fylde stigrøret og øge metaludnyttelsesgraden til 90-98%.

- lav arbejdskraftintensitet, gode arbejdsvilkår, simpelt udstyr, let at realisere mekanisering og automatisering.

anvendelse: bruges hovedsageligt i traditionelle produkter (cylinderhoved, nav, cylinderramme osv.).

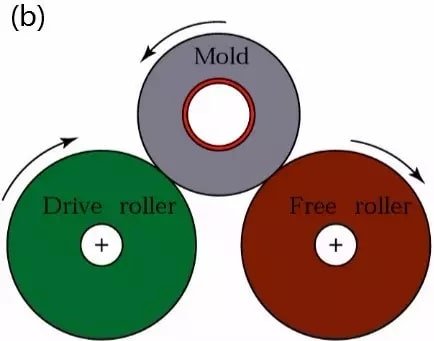

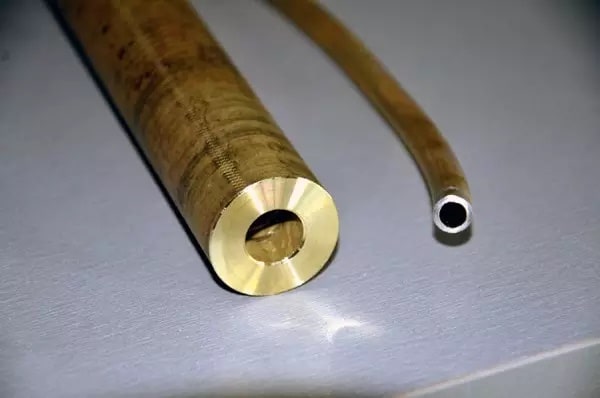

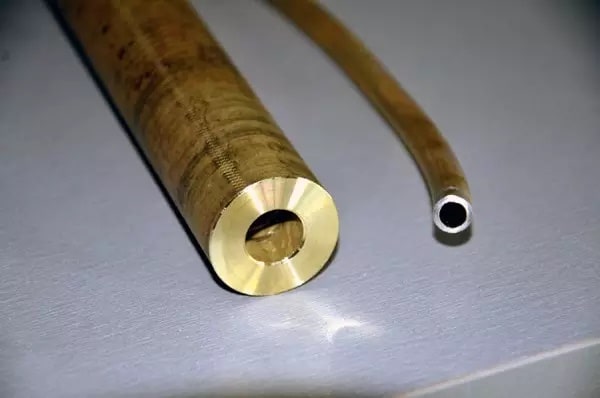

(5)Centrifugal casting

What is centrifugal casting

It is a casting method in which molten metal is poured into a rotating mold, and the mold is filled and solidified under the action of centrifugal force.

Technological process:

Advantages:

- Der er næsten intet metalforbrug i hældningssystemet og stigningssystemet, hvilket forbedrer procesudbyttet.

- kernen kan udelades ved fremstilling af hule støbegods, så metalfyldningsevnen kan forbedres betydeligt, når der produceres lange rørformede støbegods.

- støbningen har høj densitet, få defekter såsom porer og slagge inklusion og høje mekaniske egenskaber.

- det er nemt at fremstille sammensatte metalstøbegods af tønder og ærmer.

ulemper:

- Der er visse begrænsninger, når de anvendes til fremstilling af specielleformede støbegods.

- diameteren af støbningens indre hul er ikke nøjagtig, overfladen af det indre hul er ru, kvaliteten er dårlig, og bearbejdningsgodtgørelsen er stor.

- støbningen er tilbøjelig til adskillelse af specifik tyngdekraft.

applikationer:

centrifugalstøbning blev først brugt til fremstilling af støbte rør. I ind-og udland har metallurgi, minedrift, transport, kunstvanding og dræningsmaskiner, luftfart, nationalt forsvar, bilindustrien og andre industrier brugt centrifugalstøbningsprocesser til fremstilling af støbegods af stål, jern og ikke-jernholdige kulstoflegeringer. Blandt dem er produktionen af centrifugale støbejernsrør, forbrændingsmotorens cylinderforinger og akselmuffer den mest almindelige.

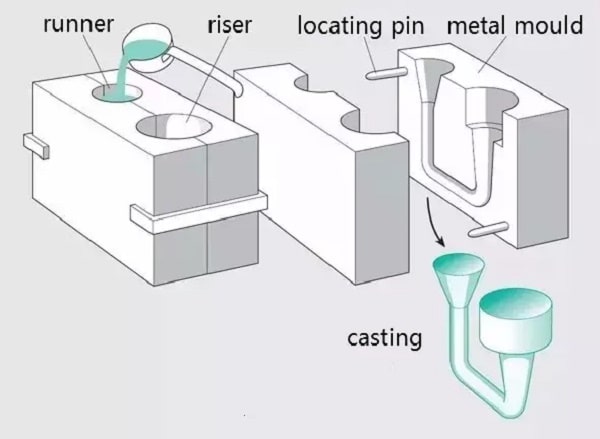

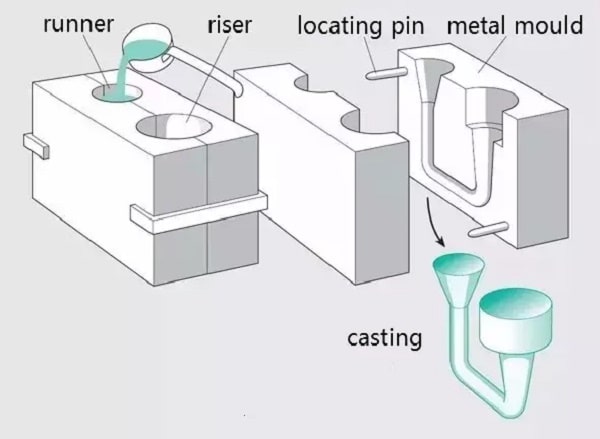

lit 6 lit Gravity die casting

Hvad er gravity die casting

det refererer til gravity Die casting

til en støbemetode, hvor flydende metal fyldes med en metalform under tyngdekraften og afkøles og størknes i formen for at opnå en støbning.

teknologisk proces:

fordele:

- metalformen har stor varmeledningsevne og varmekapacitet, hurtig kølehastighed, tæt støbning struktur, og mekaniske egenskaber omkring 15% højere end sandstøbning.

- det kan opnå støbegods med højere dimensionel nøjagtighed og lavere overfladeruhed, og har god kvalitet stabilitet.

- fordi sandkernen ikke bruges og sjældent bruges, forbedres miljøet, støv og skadelige gasser reduceres, og arbejdsintensiteten reduceres.

ulemper:

- selve metalformen er ikke Åndbar, og der skal træffes visse foranstaltninger for at evakuere luften og luften, der genereres af sandkernen i hulrummet.

- metalformen har ingen indrømmelse, og det er let at opstå revner, når støbningen størknes.

- metal forme har en længere produktionscyklus og højere omkostninger.Derfor kan gode økonomiske virkninger kun vises, når de masseproduceres.

applikationer:

metalstøbning er velegnet til storstilet produktion af ikke-jernholdige legeringsstøbegods såsom aluminiumlegeringer og magnesiumlegeringer med komplekse former samt støbegods af jern og stål og ingots.

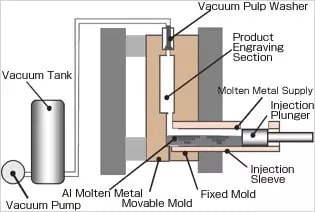

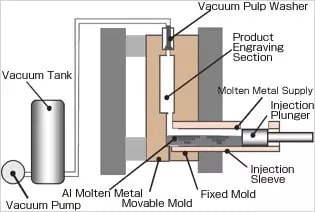

lod 7 lod vakuumstøbning

Hvad er vakuumstøbning

en avanceret trykstøbning

støbeproces, der forbedrer de mekaniske egenskaber og overfladekvaliteten af trykstøbningsdele ved at fjerne eller reducere porerne og opløste gasser i trykstøbningsdelen betydeligt ved at ekstrahere gassen i trykstøbningsformhulrummet under trykstøbningsprocessen.

teknologisk proces:

fordele:

- det kan eliminere eller reducere lufthullerne inde i trykstøbningen, forbedre de mekaniske egenskaber og overfladekvalitet af trykstøbningsamt plating ydeevne.

- for at reducere hulrummets modtryk kan der anvendes lavere specifikt tryk og legering med dårlig støbeevne. Det er muligt at støbe større støbegods med små maskiner.

- det forbedrede påfyldningsforhold, kan støbe tyndere støbegods.

ulemper:

- støbeforseglingsstrukturen er kompliceret, fremstilling og installation er vanskelig, så omkostningerne er høje.

- hvis vakuumstøbningsmetoden ikke kontrolleres korrekt, vil effekten ikke være særlig signifikant.

liter 8 liter klemme trykstøbning

Hvad er det klemning af trykstøbning

det er en metode til størkning af flydende eller halvfast metal under højt tryk og flydende formning for direkte at opnå produktet eller emnet. Det har fordelene ved høj udnyttelsesgrad af flydende metal, forenklet proces og stabil kvalitet. Det er en energibesparende metaldannende teknologi med potentielle anvendelsesmuligheder.

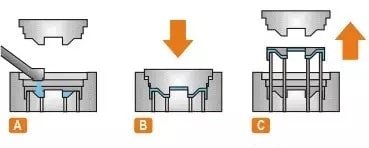

teknologisk proces:

Direkte klemning af trykstøbning: spraymaling, støbt legering, formspænding, tryk, tryk holding, trykaflastning, skimmel adskillelse, blank nedrivning og nulstilling.

indirekte klemning af trykstøbning: spraybelægning, formspænding, fodring, påfyldning, tryksætning, trykhold, trykaflastning, afskærmning, tom nedrivning, nulstilling.

tekniske egenskaber:

- det kan fjerne de indre porer, krympning ogandre defekter.

- lav overfladeruhed og høj dimensionel nøjagtighed.

- det kan forhindre forekomsten af støbning revner.

- let at realisere mekanisering og automatisering.

anvendelse: det kan bruges til at fremstille forskellige typer legeringer, såsom aluminiumslegering, aluminiumslegering, kobberlegering, nodulært støbejern osv.

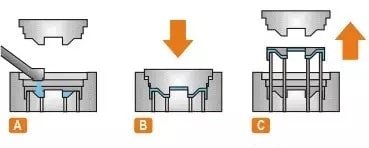

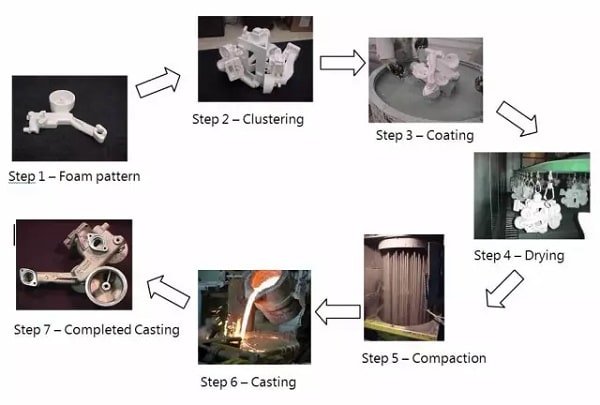

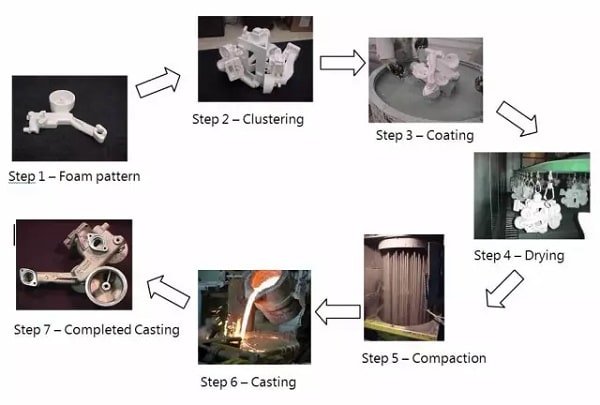

prist 9 prist Lost foam casting

Hvad er lost foam casting (også kendt som solid casting)

det er en ny støbemetode, at en kombination af paraffin-eller skummodeller svarende til størrelsen og formen på støbningen for at danne en modelklynge. Efter børstning og tørring af den ildfaste belægning begraves den i tørt kvartssand for at vibrere. Hældning under negativt tryk for at fordampe modellen indtager det flydende metal modelpositionen og dannes efter størkning og afkøling.

den Teknologiske proces:

Pre-skummende → Skum støbning → Dyppe belægning → Tørring → Modellering → Hælde → Faldende sand → Rengøring

Tekniske egenskaber:

- Høj præcision støbning, ingen sand kerne, reducere behandlingstiden.

- ingen afsked overflade, fleksibelt design og høj grad af frihed.

- ren produktion uden forurening.

- reducer investerings-og produktionsomkostninger.

applikationer:

det er egnet til fremstilling af forskellige størrelser af præcisionsstøbegods med komplekse strukturer. Der er ingen begrænsninger på typerne af legeringer og produktionsbatcherne. Såsom grå støbejern motor kasse, høj mangan stål albue og så videre.

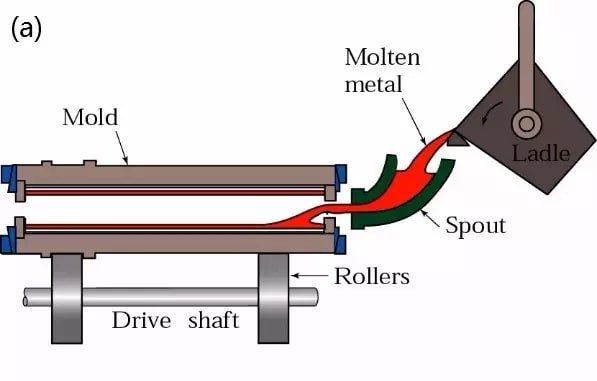

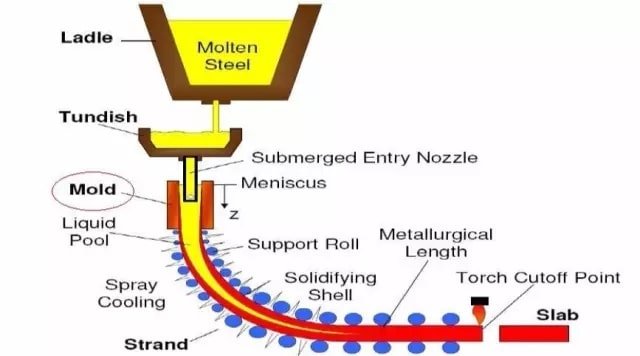

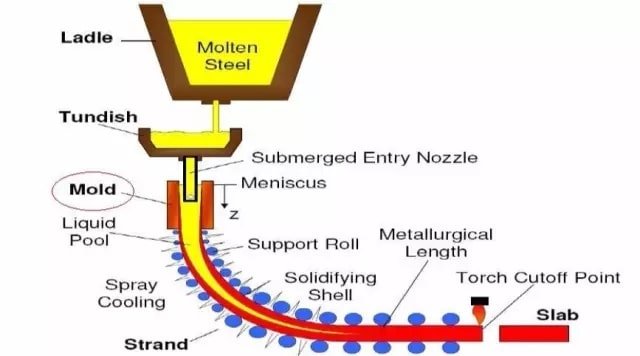

Kurt 10 Pursual casting

Hvad er kontinuerlig casting

det er en avanceret støbemetode. Dens princip er at kontinuerligt hælde smeltet metal i en speciel metalform kaldet en krystallisator. Den størknede (crusted) støbning trækkes kontinuerligt ud fra den anden ende af formen, og den kan opnå en hvilken som helst længde eller specifik længde af støbning.

teknologisk proces:

tekniske egenskaber:

- fordi metallet hurtigt afkøles, krystallerne er tætte, strukturen er tæt, og det er ikke nødvendigt at er ensartet, og de mekaniske egenskaber er gode.

- Gem metal og forbedre udbyttet.

- forenklede procedurer, eliminering af modellering og andre procedurer, hvilket reducerer arbejdskraftintensiteten og reducerer det krævede produktionsområde kraftigt.

- Continualcasting produktion er let at realisere mekanisering og automatisering og forbedre produktionseffektiviteten.

applikationer:

kontinuerlig støbning kan bruges til støbning af stål, jern, kobberlegeringer, aluminiumlegeringer, magnesiumlegeringer og andre lange støbegods med konstante tværsnitsformer, såsom ingots, plader, stangemner, rør osv.

ønsker du at få et tilbud fra vores ekspert ingeniører?

gå ikke glip af denne mulighed for at få gratis og bedste råd fra eksperter på området.

få et hurtigt tilbud

div >