Sommario

- Cos’è la fusione

- 10 tipi di processo di fusione

- (1)La colata di sabbia

- (2)La colata di investimento

- (3)Die casting

- (4)Fusione a bassa pressione

- (5)Centrifugal casting

- (6)Fusione in conchiglia

- (7)Vuoto pressofusione

- (8)Spremitura pressofusione

- (9)Lost foam casting

- (di 10)Continuo casting

- Vuoi ottenere un preventivo dai nostri ingegneri esperti?

- Ottenere Un Preventivo Veloce

Cos’è la fusione

Il metallo liquido viene versato in una cavità dello stampo che corrisponde alla forma e alle dimensioni della parte. Il metodo di produzione che attende che si raffreddi e si solidifichi per ottenere il bianco o la parte è solitamente chiamato formatura o fusione di liquidi metallici.

Processo tecnologico: liquid metal → filling → solidification shrinkage → casting

Caratteristiche del processo:

- Può produrre parti con forma, particolarmente quelli con la forma interna complicata della cavità.

- Forte adattabilità, tipi di lega illimitati e dimensioni di fusione quasi illimitate.

- Ampia fonte di materiali, i rifiuti possono essere rifusi e gli investimenti in attrezzature sono bassi.

- Alto tasso di scarto, bassa qualità della superficie e cattive condizioni di lavoro.

10 tipi di processo di fusione

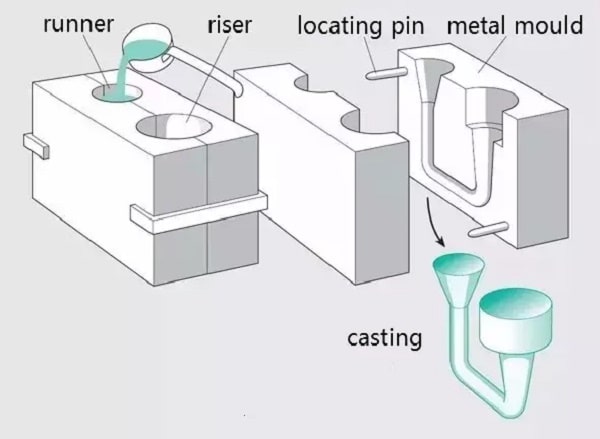

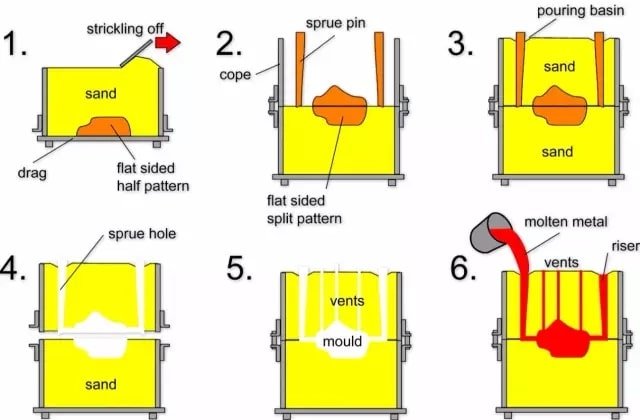

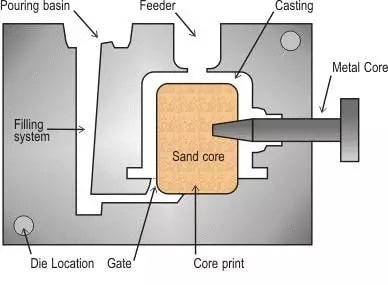

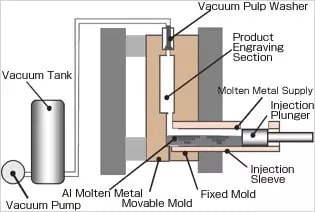

(1)La colata di sabbia

che Cosa è la colata di sabbia

Un metodo di colata per la produzione di getti in uno stampo di sabbia. L’acciaio, il ferro e la maggior parte dei getti in lega non ferrosa possono essere ottenuti mediante colata in sabbia.

Processo tecnologico:

Sabbia processo di fusione

caratteristiche Tecniche:

- Adatto per fare gli spazi con forme complesse, in particolare con il complesso interno della cavità;

- Ampia adattabilità e a basso costo;

- Per alcuni materiali con scarsa plasticità, come la ghisa, colata in sabbia è l’unico processo di stampaggio per la produzione di sue parti o degli spazi.

Applicazioni: Automotive blocco motore, testata, albero motore e altri getti

(2)La colata di investimento

che Cosa è la colata di investimento

Una sorta di metodo di colata che si riferisce di solito a fare modelli in fusibile di materiali, che copre la superficie del modello con diversi strati di materiali refrattari, e poi la fusione il modello di stampo shell per ottenere uno stampo senza una superficie di separazione, che può essere riempito dopo la cottura ad alte temperature.

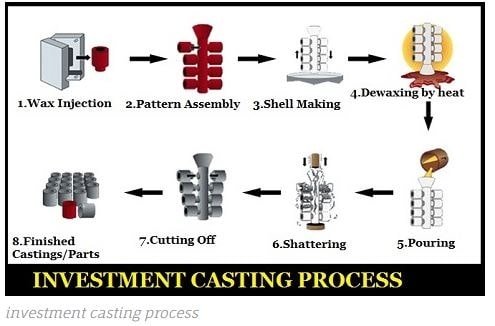

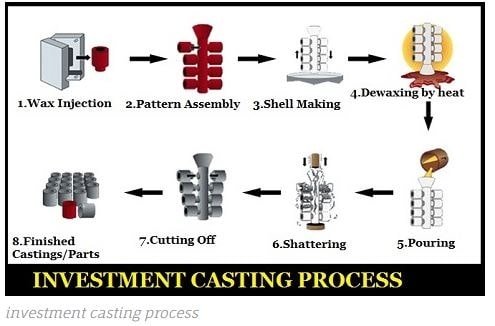

Technological process:

Investment Casting Process

Advantages:

- High dimensional accuracy and geometric accuracy;

- High surface roughness;

- 3. It cancast complex castings, and cast alloys are not restricted.

Disadvantages: complicated procedures and high cost

Applications:

È adatto per la produzione di piccole parti con forme complesse, requisiti di alta precisione o altre lavorazioni difficili da eseguire, come le pale del motore a turbina.

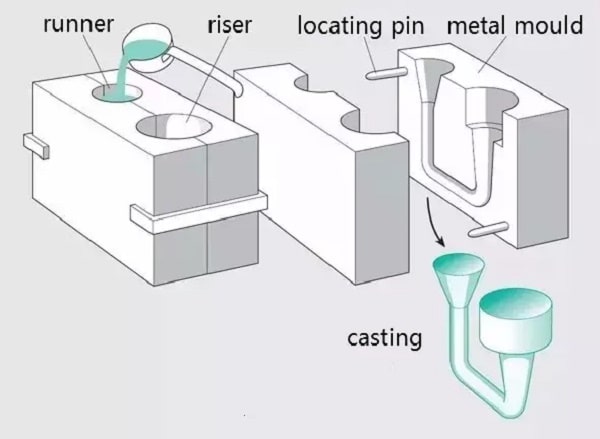

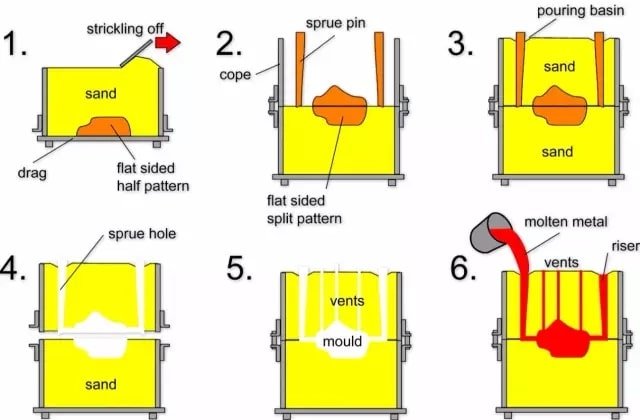

(3)Die casting

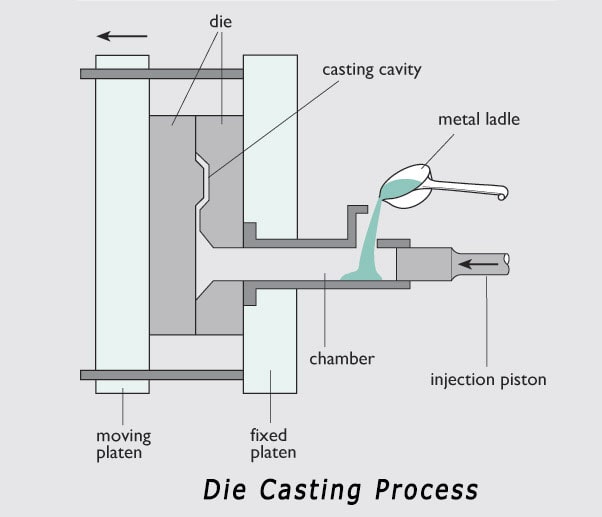

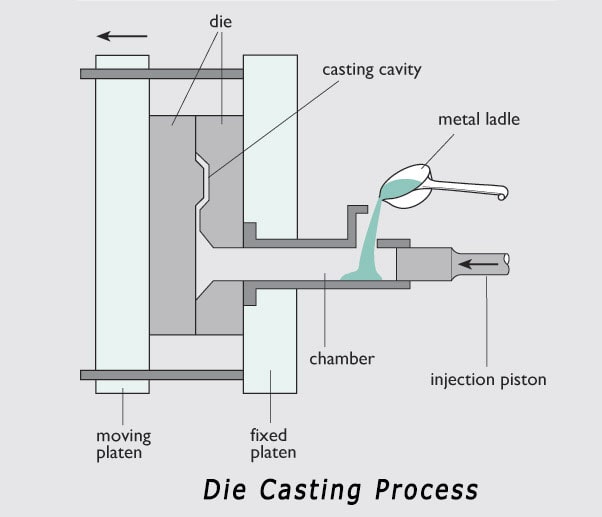

che Cosa è la pressofusione

L’alta pressione del metallo liquido viene premuto in un metallo di precisione cavità dello stampo ad alta velocità, e il metallo liquido viene raffreddato e solidificato sotto pressione per formare un casting.

Processo tecnologico:

Vantaggi:

- Il metallo liquido viene sottoposto ad alta pressione e portata avanti durante la pressofusione.

- Buona qualità del prodotto, dimensione stabile e buona intercambiabilità.

- L’alta efficienza di produzione e le muffe della pressofusione possono essere usate per molte volte.

- È adatto a fabbricazione in serie con i buoni benefici economici.

Svantaggi:

- La colata è incline a produrre pori fini e restringimento.

- Le parti di pressofusione hanno bassa plasticità e non dovrebbero funzionare sotto carico di impatto e vibrazioni.

- Quando la pressofusione di lega ad alto punto di fusione, la vita dello stampo è bassa, il che influisce sull’espansione della produzione di pressofusione.

Applicazioni: Le pressofusioni sono state applicate per la prima volta nell’industria automobilistica e nell’industria degli strumenti, e poi gradualmente estese a varie industrie, come macchine agricole, industria delle macchine utensili, industria elettronica, industria della difesa nazionale, computer, attrezzature mediche, orologi, fotocamere e hardware quotidiano.

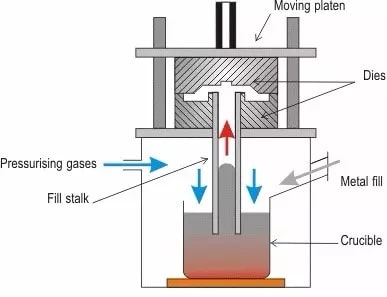

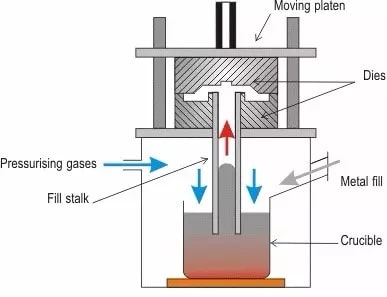

(4)Fusione a bassa pressione

che Cosa è la fusione a bassa pressione

si Riferisce al metodo di produzione di metallo liquido e riempire uno stampo di sotto di una bassa pressione (0.02 – 0.06 MPa) e cristallizzare sotto pressione per formare un casting.

il processo Tecnologico:

caratteristiche Tecniche:

- La pressione e la velocità durante il versamento possono essere regolate, quindi possono essere applicate a vari stampi di fusione (come stampi metallici e stampi di sabbia), fondendo varie leghe e getti di varie dimensioni.

- Viene adottato il riempimento a iniezione inferiore, il riempimento del liquido metallico è stabile e non vi è alcun fenomeno di spruzzatura, che può evitare il coinvolgimento del gas e l’erosione della parete di stampaggio e del nucleo, che migliora il tasso di qualificazione dei getti.

- La colata cristallizza sotto pressione. Il getto ha una struttura densa, un contorno chiaro, una superficie liscia e elevate proprietà meccaniche. È particolarmente utile per la fusione di grandi parti a parete sottile.

- Eliminare la necessità di riempire il riser e aumentare il tasso di utilizzo del metallo al 90-98%.

- Bassa intensità di lavoro, buone condizioni di lavoro, attrezzature semplici, facile da realizzare meccanizzazione e automazione.

Applicazione: utilizzato principalmente in prodotti tradizionali (testata, mozzo, telaio del cilindro,ecc.).

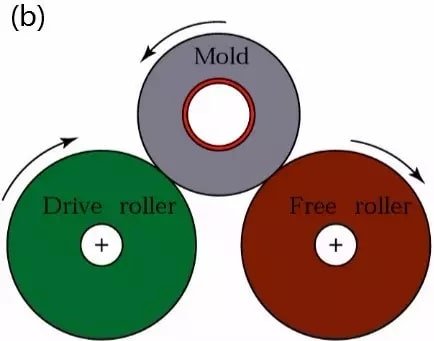

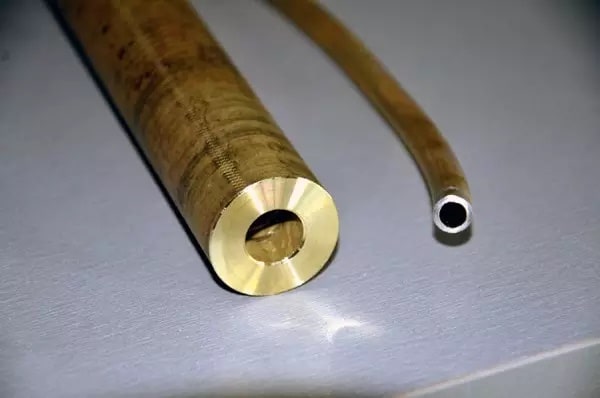

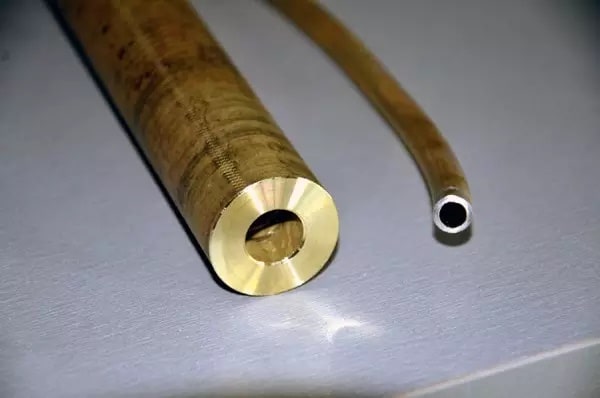

(5)Centrifugal casting

What is centrifugal casting

It is a casting method in which molten metal is poured into a rotating mold, and the mold is filled and solidified under the action of centrifugal force.

Technological process:

Advantages:

- Non c’è quasi nessun consumo di metallo nel sistema di colata e nel sistema di riser, che migliora la resa del processo.

- Il nucleo può essere omesso quando si producono getti cavi, quindi la capacità di riempimento del metallo può essere notevolmente migliorata quando si producono getti tubolari lunghi.

- La colata ha alta densità, pochi difetti quali i pori e l’inclusione delle scorie ed alte proprietà meccaniche.

- È facile produrre getti di metallo composito di barili e manicotti.

Svantaggi:

- Ci sono alcune limitazioni quando vengono utilizzati nella produzione di speciali getti sagomati.

- Il diametro del foro interno della colata non è preciso, la superficie del foro interno è ruvida, la qualità è scarsa e l’indennità di lavorazione è grande.

- Il casting è soggetto a segregazione di peso specifico.

Applicazioni:

La fusione centrifuga è stata utilizzata per la produzione di tubi in fusione. In patria e all’estero, la metallurgia, l’estrazione mineraria, il trasporto, l’irrigazione e il drenaggio, l’aviazione, la difesa nazionale, l’industria automobilistica e altre industrie hanno utilizzato processi di fusione centrifuga per produrre getti in acciaio, ferro e leghe di carbonio non ferrose. Tra questi, la produzione di tubi centrifughi in ghisa, rivestimenti dei cilindri del motore a combustione interna e manicotti dell’albero è la più comune.

(6)Fusione in conchiglia

che Cosa è la gravità, pressofusione

Si riferisce ad un metodo di stampaggio in cui il metallo liquido viene riempito con uno stampo in metallo sotto l’azione della gravità e raffreddato e solidificato in stampo per ottenere un casting.

Processo tecnologico:

Vantaggi:

- stampo in metallo è grande conducibilità termica e capacità termica, raffreddamento rapido, la velocità, la densa struttura del getto, proprietà meccaniche e di circa il 15% superiore a quello della colata di sabbia.

- Può ottenere getti con maggiore precisione dimensionale e rugosità superficiale inferiore e ha una stabilità di buona qualità.

- Poiché il nucleo di sabbia non viene utilizzato e raramente utilizzato, l’ambiente viene migliorato, la polvere e i gas nocivi vengono ridotti e l’intensità del lavoro viene ridotta.

Svantaggi:

- Lo stampo metallico stesso non è traspirante e devono essere prese alcune misure per evacuare l’aria e l’aria generata dal nucleo di sabbia nella cavità.

- La muffa del metallo non ha concessione e le crepe sono facili da accadere quando la colata è solidificata.

- Gli stampi in metallo hanno un ciclo di produzione più lungo e costi più elevati.Pertanto, i buoni effetti economici possono essere mostrati solo quando prodotti in serie.

Applicazioni:

La fusione di metalli è adatta per la produzione su larga scala di getti in lega non ferrosa come leghe di alluminio e leghe di magnesio con forme complesse, nonché getti di ferro e acciaio e lingotti.

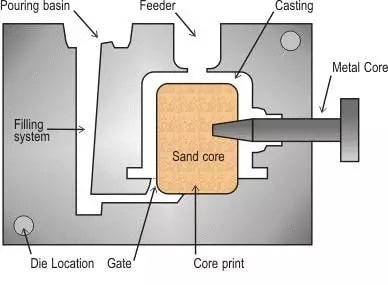

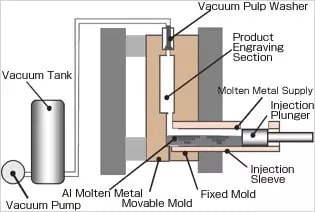

(7)Vuoto pressofusione

che Cosa è vuoto pressofusione

Un avanzato pressofusione processo che migliora le proprietà meccaniche e la qualità della superficie del die-parti di fusione, eliminando o riducendo in modo significativo i pori e gas disciolti nel pressofusione parte dall’estrazione di gas in pressofusione di cavità dello stampo durante il procedimento di pressofusione.

Processo tecnologico:

Vantaggi:

- Si può eliminare o ridurre i fori per l’aria all’interno della pressofusione, migliorare le proprietà meccaniche e la qualità della superficie del die castingas così come la placcatura di prestazioni.

- Per ridurre la contropressione della cavità, è possibile utilizzare una pressione specifica inferiore e una lega con scarse prestazioni di fusione. È possibile pressofusione getti più grandi con piccole macchine.

- Ha migliorato le condizioni di riempimento, può lanciare getti più sottili.

Svantaggi:

- La struttura di tenuta dello stampo è complicata, la produzione e l’installazione è difficile, quindi il costo è elevato.

- Se il metodo di pressofusione sotto vuoto non è controllato correttamente, l’effetto non sarà molto significativo.

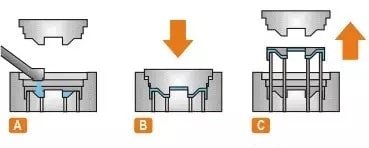

(8)Spremitura pressofusione

che Cosa è la spremitura pressofusione

si tratta di un metodo per la solidificazione del liquido o semi-metallo solido in condizioni di alta pressione e che scorre formando per ottenere direttamente il prodotto o il vuoto. Presenta i vantaggi dell’alto tasso di utilizzo del metallo liquido, del processo semplificato e della qualità stabile. È una tecnologia di formatura dei metalli a risparmio energetico con potenziali prospettive applicative.

il processo Tecnologico:

Diretta spremitura della pressofusione: vernice Spray, lega, chiusura stampo, di pressurizzazione, di pressione, di partecipazione, di sovrappressione, muffa di separazione, vuoto di estrazione e di ripristino.

Pressofusione indiretta: rivestimento a spruzzo, bloccaggio dello stampo, alimentazione, riempimento, pressurizzazione, tenuta di pressione, limitatore di pressione, separazione, demolizione in bianco, ripristino.

Caratteristiche tecniche:

- Può eliminare i pori interni, il restringimento ealtri difetti.

- Bassa rugosità superficiale e alta precisione dimensionale.

- Può impedire il verificarsi di crepe di fusione.

- Facile da realizzare meccanizzazione e automazione.

Applicazione: Può essere utilizzato per produrre vari tipi di leghe,come lega di alluminio, lega di zinco, lega di rame, ghisa nodulare, ecc.

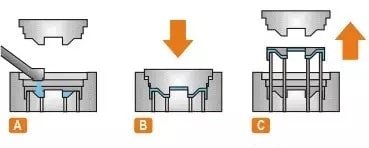

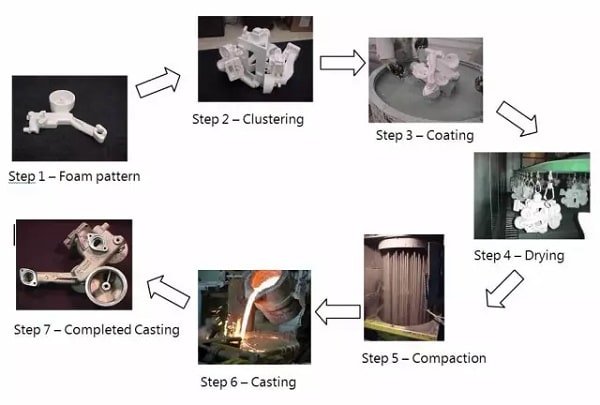

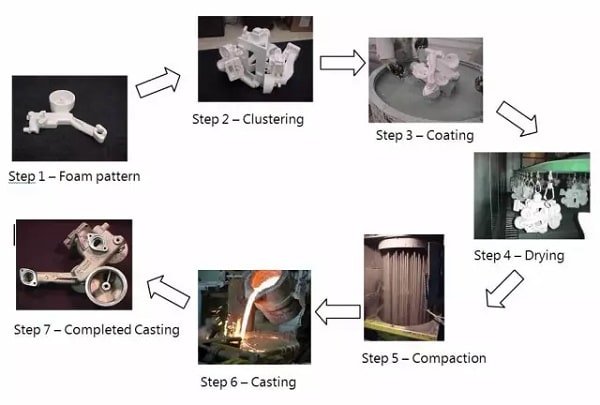

(9)Lost foam casting

che Cosa è perso in schiuma casting (noto anche come solido casting)

si tratta di un nuovo metodo di colata che una combinazione di paraffina o di schiuma di modelli simili la dimensione e la forma di fusione per formare un modello di cluster. Dopo aver spazzolato e asciugato il rivestimento refrattario, viene sepolto in sabbia di quarzo asciutta per vibrare. Versando sotto pressione negativa per vaporizzare il modello, il metallo liquido occupa la posizione del modello e si forma dopo la solidificazione e il raffreddamento.

il processo Tecnologico:

Pre-schiuma → formazione di Schiuma stampaggio → Dip coating → Asciugatura → Modellazione → Versando → Caduta di sabbia → Pulizia

caratteristiche Tecniche:

- Alta colata di precisione, non è di sabbia core, riducendo i tempi di elaborazione.

- Nessuna superficie di separazione, design flessibile e alto grado di libertà.

- Produzione pulita senza inquinamento.

- Ridurre i costi di investimento e di produzione.

Applicazioni:

È adatto per la produzione di varie dimensioni di getti di precisione con strutture complesse. Non ci sono restrizioni sui tipi di leghe e sui lotti di produzione. Come la scatola del motore in ghisa grigia, l’alto gomito in acciaio al manganese e così via.

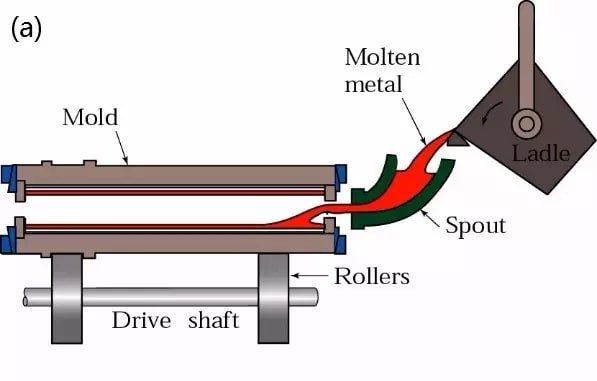

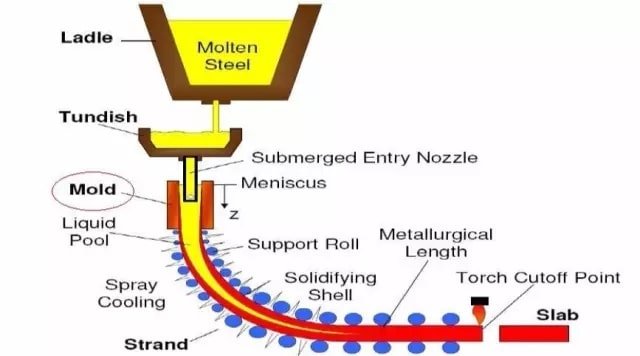

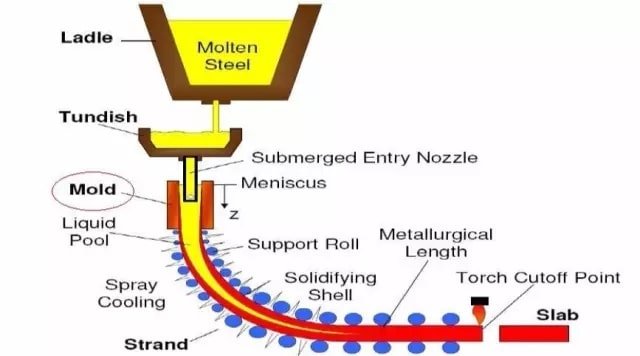

(di 10)Continuo casting

che Cosa è continuo casting

si tratta di un avanzato metodo di colata. Il suo principio è quello di versare continuamente metallo fuso in uno stampo metallico speciale chiamato cristallizzatore. La colata solidificata (incrostata) viene continuamente estratta dall’altra estremità dello stampo e può ottenere qualsiasi lunghezza o lunghezza specifica del getto.

Processo tecnologico:

caratteristiche Tecniche:

- Perché il metallo si è raffreddato rapidamente, i cristalli sono densi, la struttura uniforme, e le proprietà meccaniche sono buone.

- Salvare metallo e migliorare la resa.

- Procedure semplificate, eliminando la modellazione e altre procedure, riducendo così l’intensità del lavoro e riducendo notevolmente l’area di produzione richiesta.

- La produzione Continualcasting è facile da realizzare meccanizzazione e automazione e migliorare l’efficienza produttiva.

Applicazioni:

La colata continua può essere utilizzata per fondere acciaio, ferro, leghe di rame, leghe di alluminio, leghe di magnesio e altri getti lunghi con forme a sezione trasversale costante, come lingotti, lastre, billette di barre, tubi, ecc.

Vuoi ottenere un preventivo dai nostri ingegneri esperti?

Non perdere questa opportunità per ottenere consigli gratuiti e migliori da esperti del settore.