SMAWとは何ですか?

シールド金属アーク溶接(SMAW)また、スティック溶接として知られている、コアに金属棒とフラックス被覆消耗電極を使用して手動プロセスです。

交流または直流は、電極と母材との間にアークを形成し、必要な熱を生成する。 米国では、最も一般的な方法が使用されています。

フラックスコーティングは崩壊し、遮蔽ガスとしての役割を果たす蒸気を放出し、スラグの保護層を提供する。

どちらも溶接部を大気汚染から保護します。 電極の中の金属棒が溶けると同時に溶接になる溶解したプールを形作ります。

溶接ビードの幅および高さ、溶接の浸透およびはねの量に影響を与える溶接工が制御できる複数の変数があります。

溶接工が制御できる変数

スティック溶接は、TIGなどの他の方法と比較して安価です。 それは携帯用で、あらゆる厚さをそしてあらゆる位置で使用する。

主な欠点は、(あなたが高度に熟練していない限り)遅い速度と一緒に溶接プロセス中に作成されたスラグです。

SMAWアーク溶接

スティック溶接は、その”名前棒だ それが多くのタイプの鋼鉄、ステンレス鋼および鋳鉄を含む金属を溶接するのに使用することができます。棒の溶接機は直流(DC)または交流(AC)を使用して一定した流れ(CC)を提供します。

棒の溶接機は直流(DC)または交流(AC)を使用して一定した流れ( 直流は極性に基づいて異なった方向で作動する。 方向間の交流スイッチ。

溶接に電力を供給するために使用される電気回路の電力はアンペア単位で測定されます。

溶接に電力を供給するために使用される電気 より厚い金属または電極を溶接するためには、より多くの電流またはアンペア数が必要である。

SMAWアーク溶接は、主に鉄と鋼を溶接

それはすべての位置で使用することができます:

- フラット

- 垂直

- 水平

- オーバーヘッド

プロセス

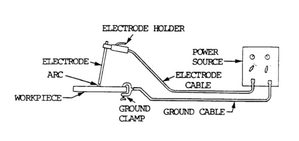

SMAWアーク溶接(スティック溶接)は、消耗電極の母材と先端を溶融するためにアーク熱を使用しています。 電極および母材は、電気回路または溶接回路の一部である。

この回路には、

- 電源

- 溶接ケーブル

- 電極ホルダー

- グランドクランプ

- ワークまたはベースメタル

- アーク溶接電極

一方のケーブルはワークに取り付けられ、他方は電極ホルダーに取り付けられている。

溶接は、電極の先端と母材の間にアークが打たれたときに開始されます。

熱は仕事の先端そして表面を溶かします。

電極先端に溶融金属の小さな小球が形成され、アークを通って溶融池に移動します。

溶融金属の小さな小球が電極先端に形成され、溶融池に移動

電極が消費されると充填剤が堆積する。

アーク溶接、SMAW、スティック溶接アークは、:

- 適切なアークの長さ(約。 適切な移動速度

今度は、母材の一部を溶融して溶融し、充填剤を添加する。

SMAWアークは非常に高温(中心の9000º F(5000º C)を超える温度)であり、アークが金属に触れるとほぼ瞬時に溶融が起こります。

平らなか水平姿勢でなされる溶接のために、金属の移動は助けられます:

- 重力

- ガス膨張

- 電気力

- 表面張力

他の位置の溶接は重力を克服しなければなりません。

重力

位置溶接の外では、母材はクレーターに多くの溶融金属を保持することができません。 より小さい電極、より低いアンペア数、およびより低いアークの長さは使用されるべきです。

ガス膨張

ガスは、電極コーティングの溶融によって生成され、沸騰電極先端の熱のために膨張する。

コーティングは、電極の金属先端をわずかに越えて延び、ガス膨張の方向を制御する。 これは溶接金属のプールに溶解した金属を指示するのを助ける。

電磁力(アークトラベルまたはアークブロー)

先端は電気導体であり、先端の溶融小球スプレーであるため、小球スプレーは電流の流れの方向に90度(ほとん

これは、水平、垂直、および頭上位置の溶接に役立ちます。

より高い引張強さの棒にアークの打撃のためのより高い傾向があります。

グランドケーブルの配置は、これらの力に大きな影響を与えることができます

表面張力

クレーター内の溶融母材と接触してフィラー金属

これは、水平、垂直、およびオーバーヘッド溶接で溶融金属を保持するのに役立ち、溶接輪郭の形状を決定します。

変数

溶接時の特性(ビードと浸透の大きさ)は、次の変数:

- 電極のサイズと種類

- アンペア数(スティック溶接機で変更)

- 溶接されている接合部に沿って電極を移動する速度(移動速度と呼ばれます)

- アーク長さ(金属と電極の先端との間の距離)。 経験則は電極の中の中心ワイヤーの直径と等しいアークの長さを使用することです。

- 電極角

- 垂直(90度)は、ほとんどの浸透を可能にします

- 45度は、以下の浸透に相当します

- 電極の左右の動きによって制御溶接幅

- 極性制御(電流が流れる方向)DCまたは直流を使用する場合

利点&アーク溶接の欠点

利点

smawまたはスティック溶接は、基本的な機器を必要とし、それは非常にポータブルであるため、フィールドワークに役立ちます。

- コストは、他の溶接方法の30%-50%であります

- 軽量機器

- 利用可能な電極の多くの種類

- タイトなスペースで良い

- 溶接前に金属表面をクリー スラグの捕捉はまた、除去する必要があるsmaw形成介在物においても問題である。

- 未使用の電極スタブ–あなたは電極の最後の2インチに達したときに溶接を停止する必要があります

- スパッタ

- SMAWの遅い相対速度。

- スパッタクリーンアップとスラグ除去労働集約的な

- 他の溶接方法よりも多くの火花や熱を作成します

- チッピングと研削完了した溶接は私たちに有害なほこりを与えます

- 使用される電極を交換し、スラグを離れてチップするために溶接プロセス中に停止する必要があります

スパッタと未使用の電極スタブは約を占めています。 消費された電極の44パーセント。