目次

鋳造とは何ですか

液体金属を部品の形状と大きさに合った金型キャビティに注ぎます。 ブランクまたは部品を得るために冷却して凝固するのを待つ製造方法は、通常、金属液体成形または鋳造と呼ばれます。

技術的プロセス

技術的プロセス: 液体金属→充填→凝固収縮→鋳造

プロセス特性:

- …..強い適応性、無制限の合金タイプとほぼ無制限の鋳造サイズ。

- 材料の広いソースは、廃棄物を再溶融することができ、設備投資が低いです。

- 高いスクラップ率、低い表面品質と貧しい労働条件。10種類の鋳造プロセス

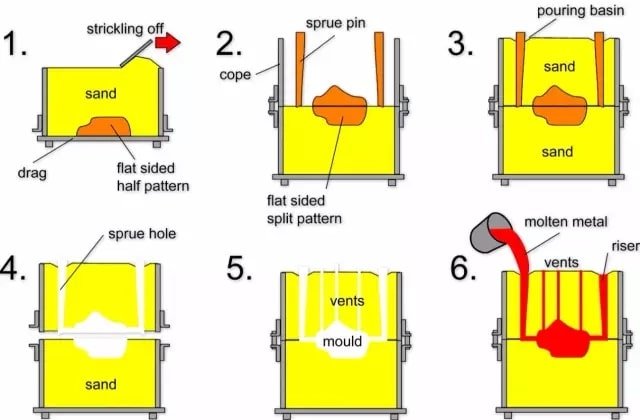

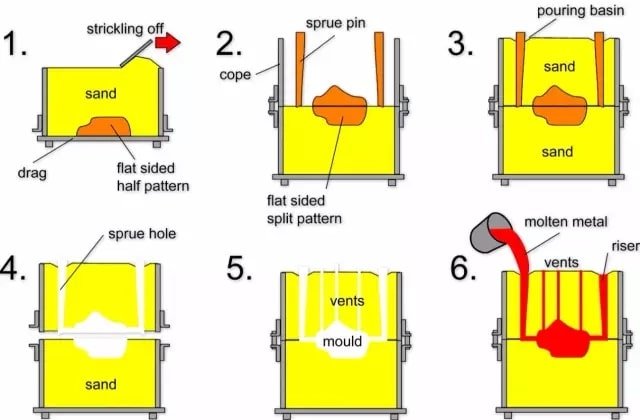

(1)砂型鋳造

何を鋳造

何を鋳造

何を鋳造

何を鋳造

何を鋳造

何を鋳造

何を鋳造

何を鋳造

何を鋳造

何を鋳造

何を鋳造

何を鋳造

何を鋳造

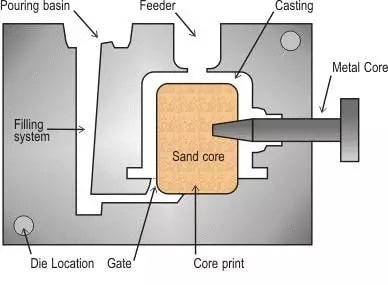

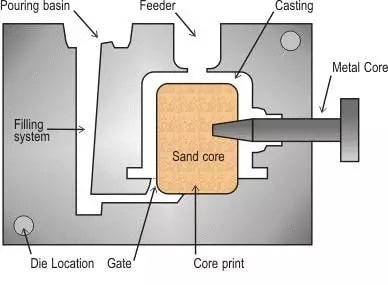

砂型鋳造は、砂型で鋳物を製造するための鋳造方法です。 鋼鉄、鉄およびほとんどの非鉄合金の鋳造は砂型で作ることによって得ることができます。

技術的プロセス

技術的プロセス:/div>

砂型鋳造プロセス

技術的特性:

- 複雑な形状、特に複雑な内部キャビティを持つブランクを作るのに適しています。

- 幅広い適応性と低コスト;

- 鋳鉄などの可塑性の低い材料の場合、砂型鋳造は、その部品またはブランクを製造するための唯一の成形プロセスです。

アプリケーション: 自動車エンジンブロック、シリンダーヘッド、クランクシャフトおよびその他の鋳物

(2)インベストメント鋳造

インベストメント鋳造とは何ですか

通常可融性材料のパターンを作り、処理し難い材料の複数の層でパターンの表面を覆い、次に高いで焼けることの後で満たすことができる別れの表面なしで型を得るために型の貝からパターンを溶かすことを指す鋳造方法 temperature.

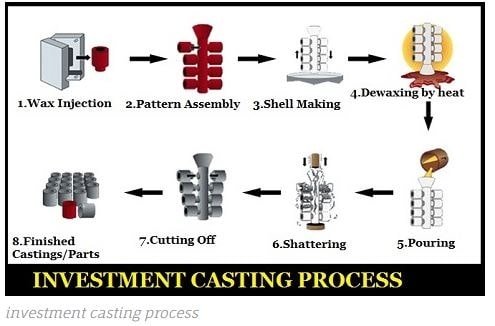

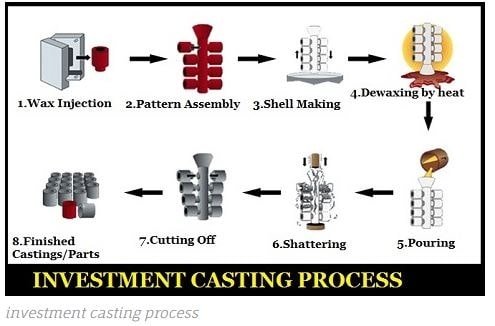

Technological process:

Investment Casting Process

Advantages:

- High dimensional accuracy and geometric accuracy;

- High surface roughness;

- 3. It cancast complex castings, and cast alloys are not restricted.

Disadvantages: complicated procedures and high cost

Applications:

複雑な形状、高精度の要件、またはタービンエンジンブレードなどの実行が困難なその他の処理を伴う小さな部品の製造に適しています。

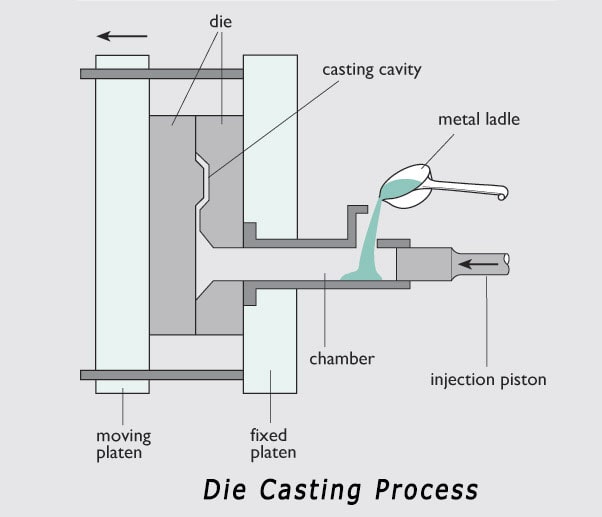

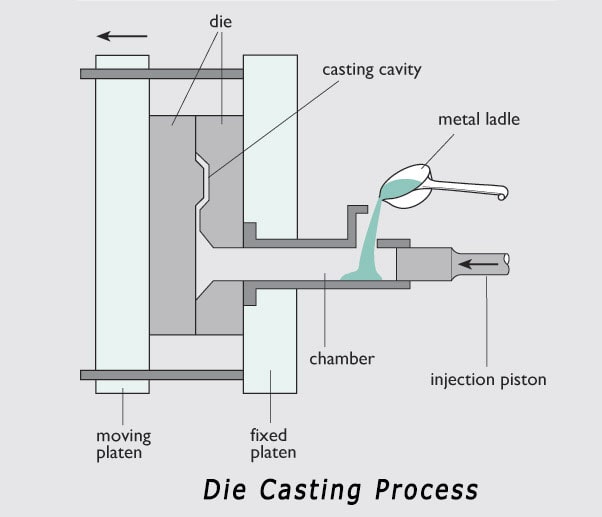

(3)ダイカスト

ダイカストとは何ですか

高圧金属液高速、および金属の液体は冷却され、鋳造を形作るために重圧の下で凝固します。

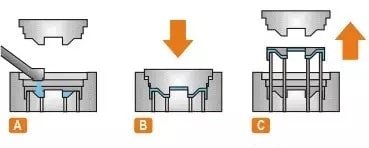

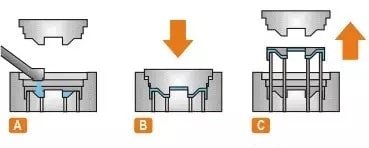

技術的プロセス

技術的プロセス:

利点:

- 金属液体は高圧にさらされ、ダイカスト中の流量は速い。

- 優れた製品品質、安定したサイズと良好な互換性。

- 高い生産効率とダイカスト金型は何度も使用することができます。

- それはよい経済的な利点の大量生産のために適しています。

欠点:

- 鋳造は微細な細孔と収縮を生成する傾向があります。

- ダイカスト部品は可塑性が低く、衝撃荷重や振動の下では動作しません。

- 高融点合金のダイカストの場合、金型の寿命は低く、ダイカスト生産の拡大に影響します。

アプリケーション:ダイカストは、最初の自動車産業や楽器業界で適用され、その後徐々にそのような農業機械、工作機械産業、エレクトロニクス産業、防

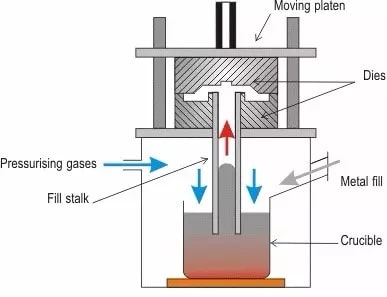

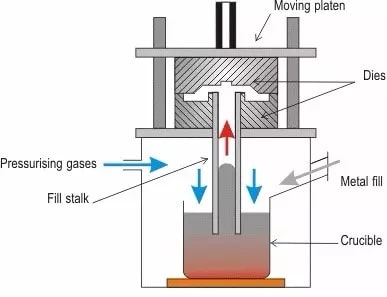

(4)低圧鋳造

低圧鋳造とは何ですか

液体金属を充填する方法を指します低圧(0.02–0.06mpa)の下の型は鋳造を形作るために圧力の下で結晶化し。

技術的プロセス:

:注ぐことの間の圧力そして速度は調節することができます従ってさまざまな鋳造型(金型および砂型のような)に適用することができま、さまざまなサ

- 底注入の詰物は採用されます、金属の液体の詰物は安定して、ガスの介入および鋳造の資格率を改善する鋳造物の壁および中心の腐食を避ける

- 鋳造は圧力下で結晶化する。 鋳造は、緻密な構造、明確な輪郭、滑らかな表面、および高い機械的特性を有する。 それは大きい薄囲まれた部品の鋳造のために特に有利です。

- 暴徒をいっぱいにし、90-98%に金属の稼働率を高める必要性を除去して下さい。

- 低労働強度、良好な労働条件、簡単な設備、機械化と自動化を実現しやすい。適用:従来のプロダクト(シリンダーヘッド、ハブ、シリンダーフレーム、等で主に使用されて。).

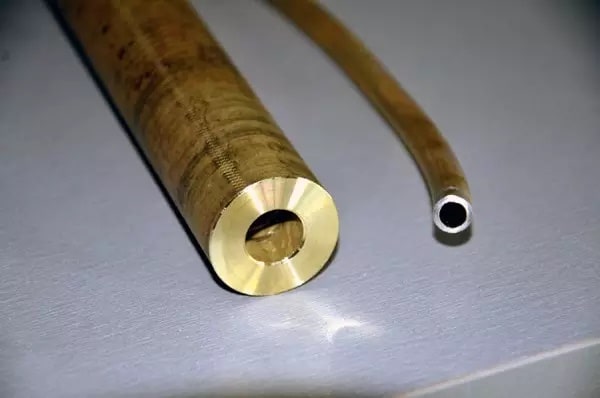

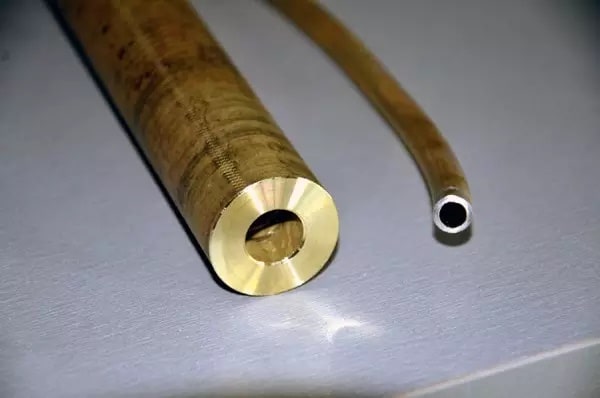

(5)Centrifugal casting

What is centrifugal casting

It is a casting method in which molten metal is poured into a rotating mold, and the mold is filled and solidified under the action of centrifugal force.

Technological process:

Advantages:

- 注ぐシステムおよび暴徒システムにほとんど金属の消費がありません、プロセス収穫を改善します。

- 中空鋳物を製造するときにコアを省略することができるので、長い管状鋳物を製造するときに金属充填能力を大幅に向上させることができる。

- 鋳造は、高密度、細孔およびスラグ含有物などの欠陥が少なく、高い機械的特性を有する。

- バレルとスリーブの複合金属鋳物を製造するのは簡単です。

デメリット:

- 特殊な成形鋳物の製造に使用する場合には一定の制限があります。

- 鋳造の内孔の直径が正確ではなく、内孔の表面が粗く、品質が悪く、加工代が大きい。

- 鋳造は比重の偏析に傾向があります。

アプリケーション:

遠心鋳造は、最初に鋳造パイプを製造するために使用されました。 国内外で、冶金学、鉱山、交通機関、潅漑および排水の機械類、航空、国防の、自動車および他の企業は鋼鉄、鉄および非鉄カーボン合金の鋳造を作り出すのに遠 その中で、遠心鋳鉄の管、内燃機関シリンダーはさみ金およびシャフトの袖の生産は共通です。

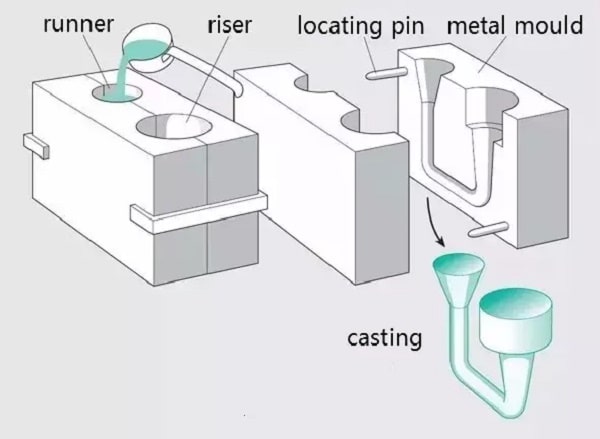

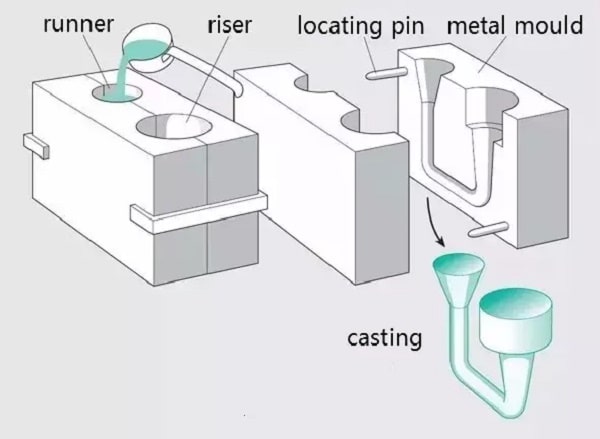

(6)重力ダイカスト

重力ダイカストとは何ですか

重力の行為の下の金属型で満たされ、型で冷却され、凝固して鋳造物を得ます。

技術的プロセス

技術的プロセス:

利点:

- 金型は、大きな熱伝導率と熱容量、速い冷却速度、緻密な鋳造構造、および機械的特性を有する。砂型で作ることより高い15%。

- それはより高い次元の正確さおよびより低い表面の粗さの鋳造を得ることができ良質の安定性があります。

- 砂のコアは使用されず、めったに使用されないため、環境が改善され、ほこりや有害なガスが減少し、労働強度が低下します。

欠点:

- 金型自体は通気性がなく、空洞内の砂のコアによって生成された空気と空気を避難させるために一定の措置を講

- 金型には譲歩がなく、鋳造を凝固させると亀裂が発生しやすい。

- 金型は、より長い製造サイクルと高いコストを持っています。したがって、良好な経済効果は、大量生産されたときにのみ示すことができる。

アプリケーション:

金属鋳造は、複雑な形状のアルミニウム合金やマグネシウム合金などの非鉄合金鋳物の大規模な生産に適しています。

(7)真空ダイカスト

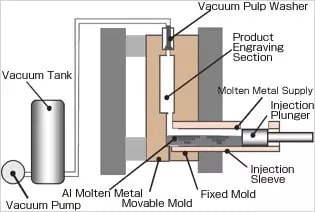

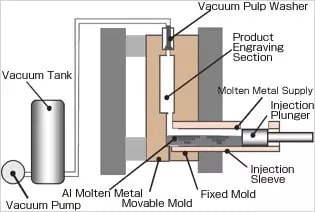

真空ダイカストとは何ですか

機械的性質ダイカストプロセスの間にダイカスト型キャビティのガスを得ることによってダイカストの部品の気孔そして分解されたガスを取除くか、ま

技術的プロセス

技術的プロセス:

利点:

- これは、ダイカスト内部の空気孔めっきの性能としてよくcastingas。

- キャビティの背圧を低減するために、より低い比圧力および鋳造性能の低い合金を使用することができる。 小さい機械が付いているより大きい鋳造をダイカストで形造ることは可能である。

- これは、充填条件を改善し、より薄い鋳物を鋳造することができます。

欠点:

- 金型シール構造が複雑で、製造と設置が困難なため、コストが高くなります。

欠点:

- 金型シール構造が複雑で、

- 真空ダイカスト方法が適切に制御されていない場合、その効果はあまり重要ではありません。

(8)スクイーズダイカスト

スクイーズダイカストとは何ですか

スクイーズダイカストとは何ですか

スクイーズダイカストとは何ですか

スクイーズダイカストとは何ですか

スクイーズダイカストとは何ですか

スクイーズダイカストとは何ですか

それは高圧の下で液体か半固体金属を凝固させ、直接プロダクトかブランクを得るために形成する流れるための方法です。 それは液体金属の高い利用率、単純化されたプロセスおよび安定した品質の利点を有する。 それは潜在的な適用見通しの技術を形作る省エネの金属です。

技術プロセス:

直接絞りダイカスト:スプレー塗料、鋳造合金、金型クランプ、加圧、圧力保持、圧力リリーフ、金型分離、空白のdemoldingおよび再調節。

間接圧搾ダイカスト:スプレーコーティング、金型クランプ、供給、充填、加圧、圧力保持、圧力リリーフ、別れ、ブランク脱型、リセット。

技術的特性:それは内部気孔、収縮のandotherの欠陥を除去できます。

- それは内部気孔、収縮のandotherの欠陥を除去できます。

- 表面粗さが低く、寸法精度が高い。

- 鋳造亀裂の発生を防ぐことができます。

- 機械化と自動化を実現するのは簡単です。適用:それがさまざまなタイプのアルミ合金、亜鉛合金、銅合金、ふしの鋳鉄、等のような合金を、作り出すのに使用することができます。

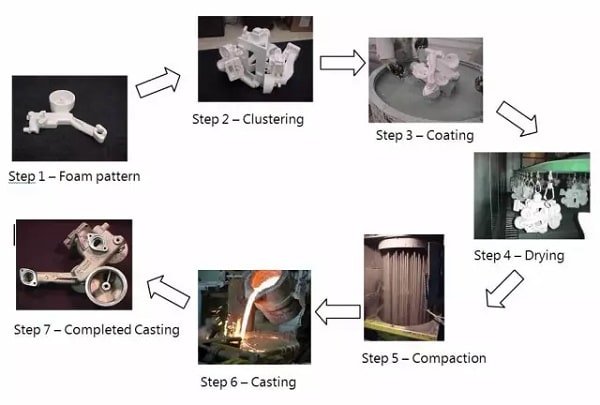

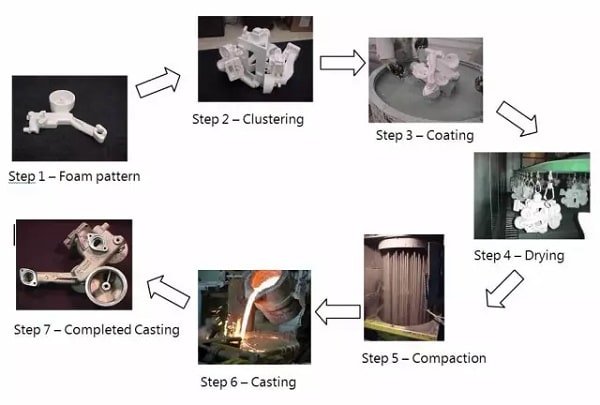

(9)失われた泡の鋳造

失われた泡の鋳造(固体鋳造とも呼ばれます)

鋳造方法は、パラフィンまたは発泡体の組み合わせは、モデルクラスタを形成するために、鋳造の大きさと形状に類似したモデル。 処理し難いコーティングをブラシをかけ、乾燥させた後振動するために、乾燥した水晶砂で埋められます。 モデルを蒸発させるために負圧で注ぐと、液体金属はモデル位置を占め、凝固および冷却後に形成される。

技術プロセス:

プレ発泡→発泡成形→ディップコーティング→乾燥→モデリング→注ぐ→落ちる砂→クリーニング

技術プロセス

技術プロセス

技術プロセス

技術プロセス

技術プロセス

技術プロセス

技術プロセス

技術プロセス

技術プロセス

技術プロセス

技術プロセス

技術プロセス

技術プロセス

技術プロセス特徴:

- 高精度の鋳造、処理時間を減らす砂の中心無し。

- パーティング面がなく、柔軟なデザインと自由度が高い。

- 汚染のないクリーンな生産。

- 投資と生産コストを削減します。

アプリケーション:

複雑な構造を持つ様々なサイズの精密鋳物の製造に適しています。 合金の種類と生産バッチに制限はありません。 灰色の鋳鉄エンジンボックス、高マンガン鋼の肘など。

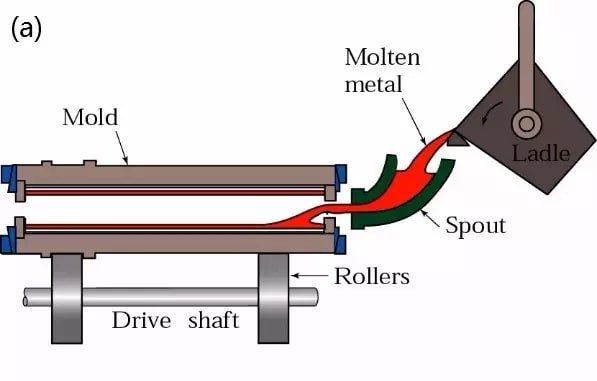

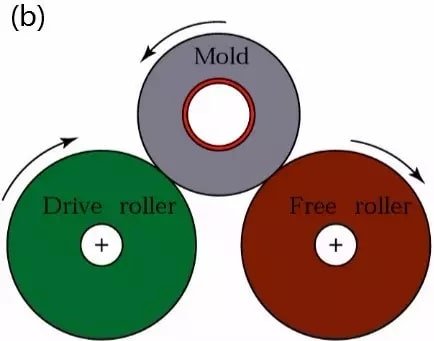

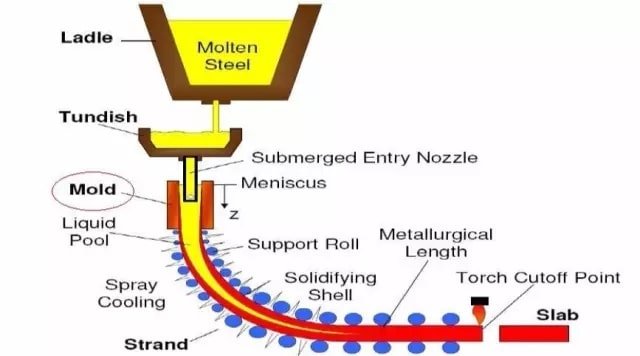

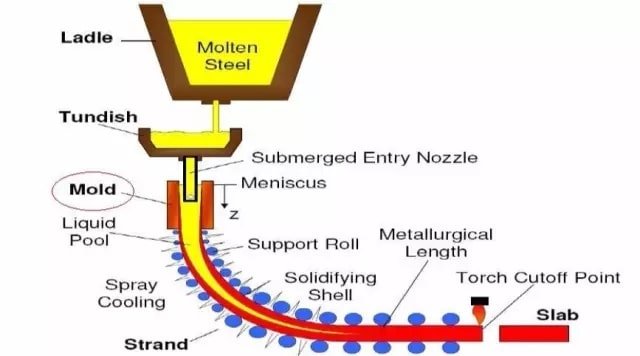

(10)連続鋳造

連続鋳造とは何ですか

それは高度な鋳造方法です。 その原理は、結晶化装置と呼ばれる特殊な金型に溶融金属を連続的に注ぐことです。 凝固した(痂皮)鋳造は、金型の他端から連続的に引き出され、任意の長さまたは特定の長さの鋳造を得ることができる。

技術的プロセス

技術的プロセス:

技術的特性:

- 金属が急速に冷却されているため、結晶は密であり、構造は均一であり、機械的性質は良好である。

- 金属を節約し、歩留まりを向上させます。

- 簡略化された手順、モデリングやその他の手順を排除し、労働強度を低下させ、必要な生産面積を大幅に削減します。

- 連続鋳造生産は、機械化と自動化を実現し、生産効率を向上させることが容易です。適用:

絶え間ない鋳造がインゴット、平板、棒の鋼片、管、等のような一定した横断面の形の鋼鉄、鉄、銅合金、アルミ合金、マグネシウムの合金および他の長

私たちの専門家のエンジニアから引用を取得したいですか?この機会をお見逃しなく、この分野の専門家から無料で最高のアドバイスを受けることができます。

この機会をお見逃しなく。

この機会をお