inhoudsopgave

- Wat is gieten

- 10 soorten gietproces

- (1)zandgieten

- (2)Gietwerk

- 3 3)Spuitgieten

- 4 4 Low Lagedrukgieten

- (5)Centrifugal casting

- (6)Gravity die casting

- 7 7)vacuüm spuitgieten

- 8 8)spuitgieten

- 9 9)Lost foam casting

- 10 10)continu gieten

- wilt u een citaat van onze deskundige ingenieurs?

- Voor Een Snelle Offerte aanvraag

Wat is gieten

vloeibaar metaal wordt gegoten in een vormholte die overeenkomt met de vorm en grootte van het onderdeel. De productiemethode die wacht tot het afkoelt en stolt om de blanco of deel te verkrijgen, wordt meestal metaalvloeistof gevormd of gieten genoemd.

technologisch proces: vloeibaar metaal → vullen → stollingskrimp → gieten

proceskenmerken:

- het kan onderdelen produceren met elke gecompliceerde vorm, vooral die met gecompliceerde binnenholte vorm.

- sterk aanpassingsvermogen, ongelimiteerde legeringen en bijna onbeperkte gietgrootte.

- grote bron van materialen ,afval kan worden hersmolten en de investeringen in apparatuur zijn laag.

- hoge schrootsnelheid, lage oppervlaktekwaliteit en slechte arbeidsomstandigheden.

10 soorten gietproces

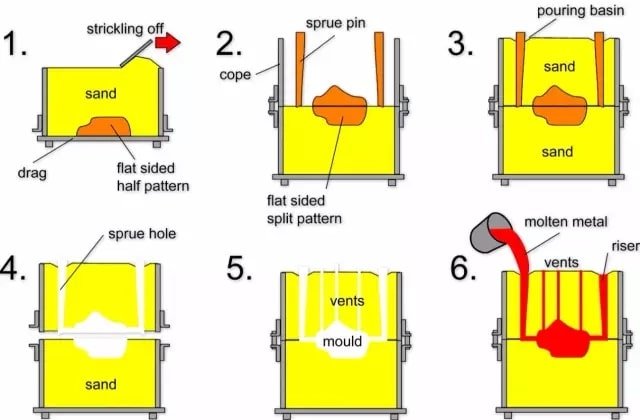

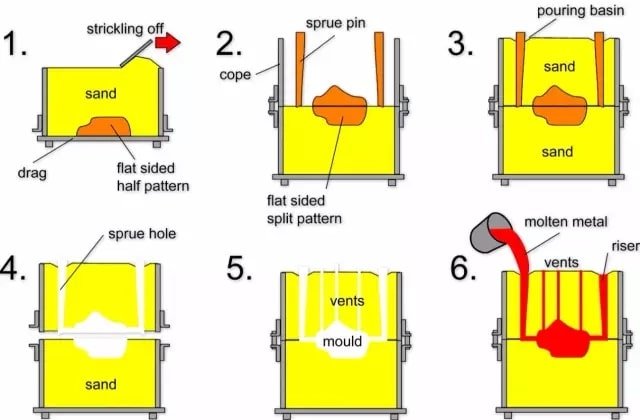

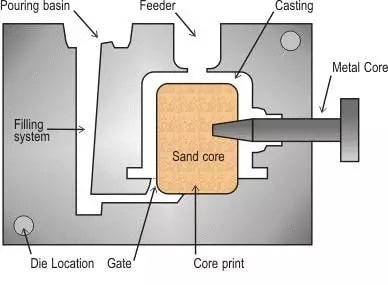

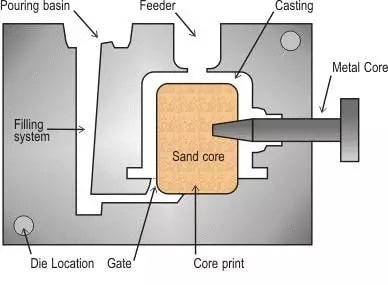

(1)zandgieten

Wat is zandgieten

een gietmethode voor het produceren van gietstukken in een zandvorm. Staal, ijzer en de meeste non-ferro legering gietstukken kunnen worden verkregen door zandgieten.

technologisch proces:

Zandgietproces

technische kenmerken:

- geschikt voor voor sommige materialen met een slechte plasticiteit, zoals gietijzer, is zandgieten het enige vormprocédé voor de vervaardiging van onderdelen of blanks.

toepassingen: Auto-motor blok, kop, krukas en andere gietstukken

(2)Gietwerk

Wat is investment casting

Een soort van casting methode die meestal verwijst naar het maken van patronen in smeltbare materialen, bedekt het oppervlak van de patroon met verschillende lagen van de vuurvaste materialen, en dan het smelten van de patroon van de mold shell voor het verkrijgen van een schimmel zonder een afscheid van het oppervlak, die gevuld kan worden na het bakken op hoge temperature.

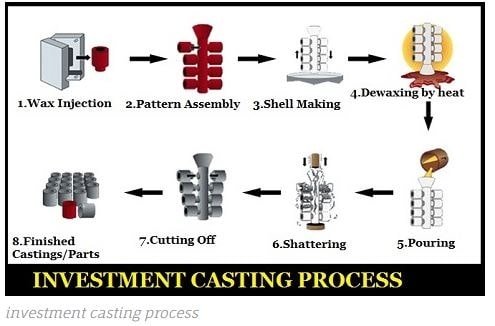

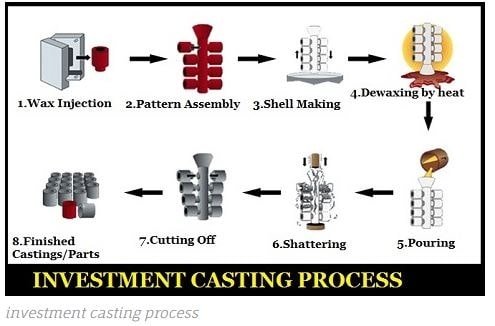

Technological process:

Investment Casting Process

Advantages:

- High dimensional accuracy and geometric accuracy;

- High surface roughness;

- 3. It cancast complex castings, and cast alloys are not restricted.

Disadvantages: complicated procedures and high cost

Applications:

Het is geschikt voor de productie van kleine onderdelen met complexe vormen, hoge precisievereisten of andere moeilijk uit te voeren bewerkingen, zoals turbinemotorbladen.

3 3)Spuitgieten

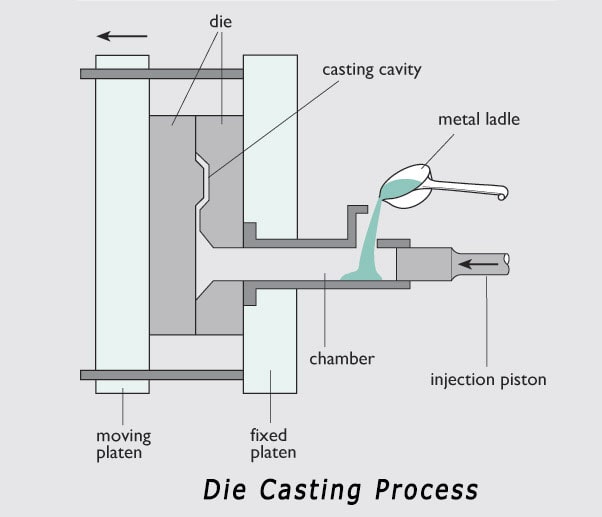

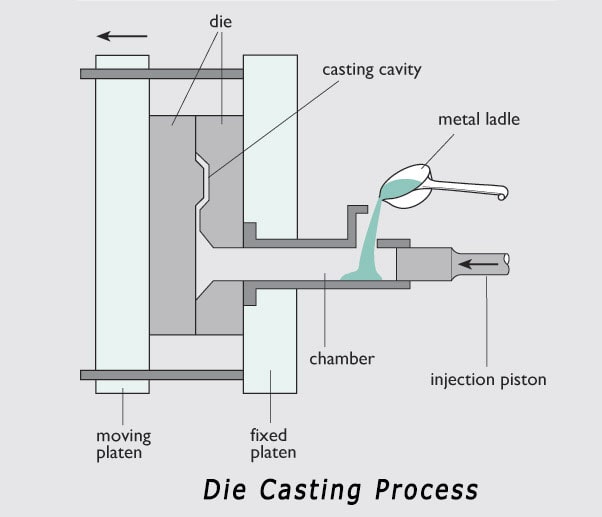

Wat is spuitgieten

De hogedrukmetaalvloeistof wordt in een precisiemetaalvormholte geperst bij hoge snelheid, en de metalen vloeistof wordt gekoeld en gestold onder druk om een gietstuk te vormen.

technologisch proces:

voordelen:

- De metaalvloeistof wordt blootgesteld aan hoge druk en het debiet is snel tijdens spuitgieten.

- goede productkwaliteit, stabiele grootte en goede uitwisselbaarheid.

- hoge productie-efficiëntie en spuitgietmatrijzen kunnen vele malen worden gebruikt.

- Het is geschikt voor massaproductie met goede economische voordelen.

nadelen:

- het gieten is gevoelig voor fijne poriën en krimp.

- de spuitgietonderdelen hebben een lage plasticiteit en mogen niet werken onder stootbelasting en trillingen.

- wanneer spuitgieten van hoog smeltpuntlegering, is de levensduur van de mal laag, wat de uitbreiding van de spuitgietproductie beïnvloedt.toepassingen: spuitgietwerk werd eerst toegepast in de auto-industrie en de instrumentindustrie, en vervolgens geleidelijk uitgebreid naar verschillende industrieën, zoals landbouwmachines, gereedschapswerktuigen, elektronica-industrie, nationale defensie-industrie, computers, medische apparatuur, klokken, camera ‘ s en dagelijkse hardware.

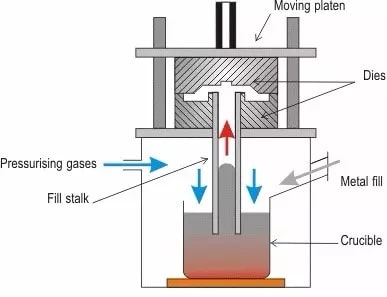

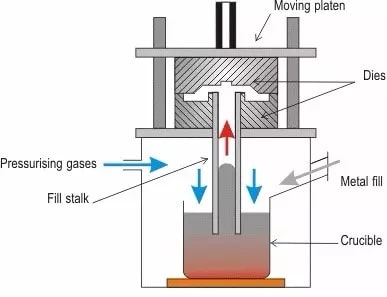

4 4 Low Lagedrukgieten

Wat is lagedrukgieten

verwijst naar de methode om vloeibaar metaal te vullen vorm onder een lage druk (0,02 – 0,06 mpa) en kristalliseer onder druk om een gietstuk te vormen.

technologisch proces:

technische kenmerken:

- de druk en de snelheid tijdens het gieten kunnen worden aangepast, zodat het kan worden toegepast op verschillende gietvormen (zoals metalen mallen en zand mallen), het gieten van verschillende legeringen en gietstukken van verschillende afmetingen.

- Bottom-injection vulling wordt toegepast, het vullen van metaalvloeistof is stabiel en er is geen spatverschijnsel, dat de betrokkenheid van gas en de erosie van de gietwand en kern kan voorkomen, wat de kwalificatiegraad van gietstukken verbetert.

- het gietstuk kristalliseert onder druk. Het gieten heeft een dichte structuur, een duidelijke omtrek, een glad oppervlak en hoge mechanische eigenschappen. Het is vooral gunstig voor het gieten van grote dunwandige delen.

- Elimineer de noodzaak om de riser te vullen en verhoog de metaalbezettingsgraad tot 90-98%.

- lage arbeidsintensiteit, goede arbeidsomstandigheden, eenvoudige apparatuur, gemakkelijk te realiseren mechanisatie en automatisering.

Toepassing: voornamelijk gebruikt in traditionele producten (cilinderkop, naaf, cilinderframe, enz.).

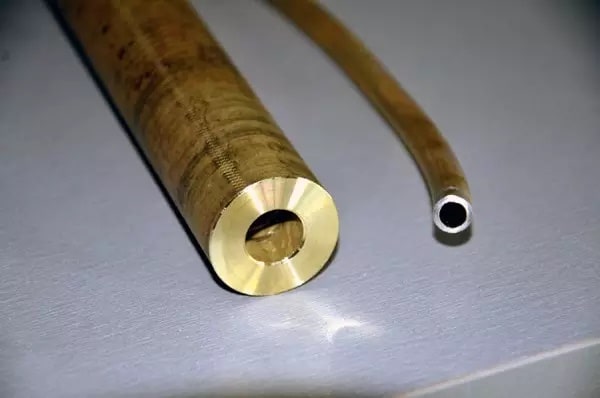

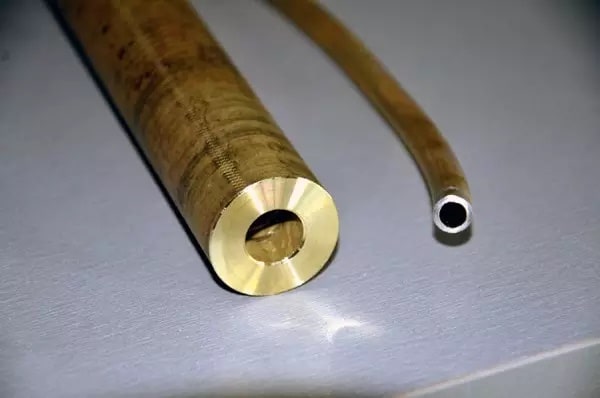

(5)Centrifugal casting

What is centrifugal casting

It is a casting method in which molten metal is poured into a rotating mold, and the mold is filled and solidified under the action of centrifugal force.

Technological process:

Advantages:

- Er is bijna geen metaalverbruik in het gietsysteem en het riser systeem, wat de procesopbrengst verbetert.

- de kern kan worden weggelaten bij de productie van holle gietstukken, zodat de metalen vullingscapaciteit sterk kan worden verbeterd bij de productie van lange buisvormige gietstukken.

- het gieten heeft een hoge dichtheid, weinig defecten zoals poriën en slakinsluiting, en hoge mechanische eigenschappen.

- het is gemakkelijk om samengestelde metalen gietstukken van vaten en hulzen te vervaardigen.

nadelen:

- Er zijn bepaalde beperkingen wanneer deze worden gebruikt bij de productie van speciaal vormgegeven gietstukken.

- de diameter van het binnenste gat van het gietstuk is niet nauwkeurig, het oppervlak van het binnenste gat is ruw, de kwaliteit is slecht en de bewerkingstoeslag is groot.

- het gietstuk is gevoelig voor soortelijk gewichtssegregatie.

toepassingen:

Centrifugaalgieten werd voor het eerst gebruikt voor de productie van gegoten buizen. In binnen-en buitenland, metallurgie, mijnbouw, vervoer, irrigatie en drainage Machines, luchtvaart, nationale defensie, automotive en andere industrieën hebben centrifugale gietprocessen gebruikt om staal, ijzer en non-ferro koolstoflegering gietstukken te produceren. Onder hen is de productie van centrifugale gietijzeren buizen, interne verbrandingsmotor cilindervoeringen en askokers is de meest voorkomende.

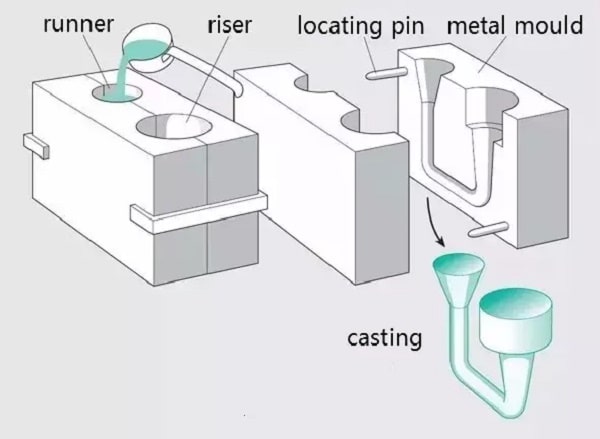

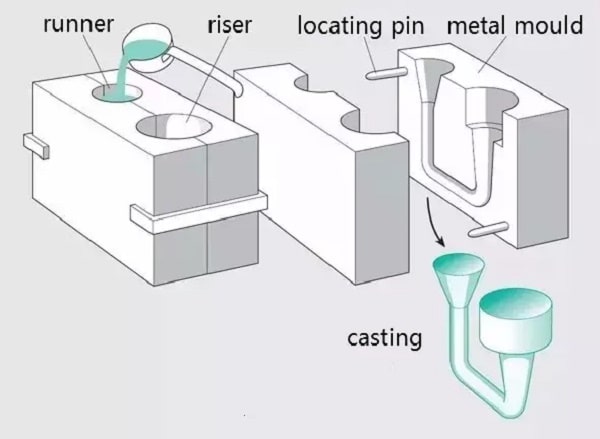

(6)Gravity die casting

Wat is gravity die casting

Het verwijst naar een molding methode waarin vloeibaar metaal wordt gevuld met een metalen mal onder de werking van de zwaartekracht en afgekoeld en gestold in de mal voor het verkrijgen van een casting.

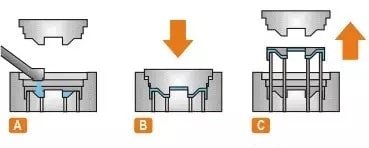

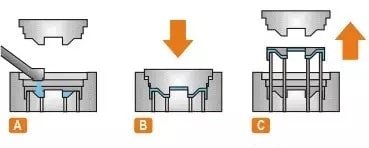

technologisch proces:

voordelen:

- De metalen mal heeft een grote thermische geleidbaarheid en warmtecapaciteit, snelle koelsnelheid, dichte gietstructuur, en mechanische eigenschappen ongeveer 15% hoger dan zandgieten.

- het kan gietstukken met een hogere maatnauwkeurigheid en een lagere oppervlakteruwheid verkrijgen en heeft een goede kwaliteitstabiliteit.

- omdat de zandkern niet en zelden wordt gebruikt, wordt het milieu verbeterd, worden stof en schadelijke gassen verminderd en wordt de arbeidsintensiteit verminderd.

nadelen:

- De metaalvorm zelf is niet ademend en er moeten bepaalde maatregelen worden genomen om de lucht en de lucht die door de zandkern in de holte wordt gegenereerd, te evacueren.

- de metalen mal heeft geen concessie, en scheuren zijn gemakkelijk te voorkomen wanneer het gieten wordt gestold.

- metalen mallen hebben een langere productiecyclus en hogere kosten.Goede economische effecten kunnen dan ook alleen worden aangetoond bij massaproductie.

toepassingen:

metaalgieten is geschikt voor grootschalige productie van gietstukken van non-ferrolegeringen, zoals aluminiumlegeringen en magnesiumlegeringen met complexe vormen, alsmede gietstukken en ingots van ijzer-en staalmetaal.

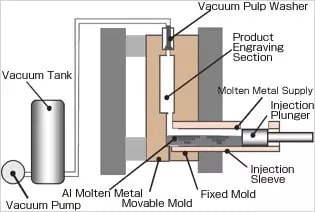

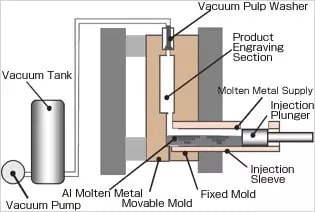

7 7)vacuüm spuitgieten

Wat is vacuüm spuitgieten

een geavanceerd spuitgietproces dat de mechanische eigenschappen verbetert en oppervlaktekwaliteit van spuitgietonderdelen door de poriën en opgeloste gassen in het spuitgietgedeelte te verwijderen of aanzienlijk te verminderen door het gas in de spuitgietmatrijsholte tijdens het spuitgietproces te extraheren.

technologisch proces:

voordelen:

- het kan de luchtgaten in het spuitgieten elimineren of verminderen, de mechanische eigenschappen en oppervlaktekwaliteit van de matrijs verbeteren gietwerk evenals de plating prestaties.

- om de tegendruk van de holte te verminderen, kunnen lagere specifieke druk en legering met slechte gietprestaties worden gebruikt. Het is mogelijk om grotere gietstukken met kleine machines te spuitgieten.

- het verbeterde vullingscondities, kan dunnere gietstukken gieten.

nadelen:

- De malafdichtingsstructuur is ingewikkeld, maken en installeren is moeilijk, dus de kosten zijn hoog.

- als de vacuüm spuitgietmethode niet goed wordt gecontroleerd, zal het effect niet erg significant zijn.

8 8)spuitgieten

Wat is spuitgieten

Het is een methode voor het stollen van vloeibaar of halfvast metaal onder hoge druk en stromend vormen om het product direct of blanco te verkrijgen. Het heeft de voordelen van een hoge bezettingsgraad van vloeibaar metaal, vereenvoudigd proces en stabiele kwaliteit. Het is een energiebesparende metaalvormingstechnologie met potentiële toepassingsmogelijkheden.

Technologische proces:

Direct knijpen gegoten: verf, gegoten legering, schimmel klemmen, kunstmatige druk, druk holding, overdrukklep, schimmel scheiding, leeg demolding en resetten.

Indirect knijpen spuitgieten: spray coating, schimmel klemmen, voeding, vullen, overdruk, druk houden, druk reliëf, afscheid, leeg slopen, resetten.

technische kenmerken:

- het kan de inwendige poriën, krimp en andere defecten elimineren.

- lage oppervlakteruwheid en hoge maatnauwkeurigheid.

- het kan het ontstaan van gietscheuren voorkomen.

- gemakkelijk te realiseren mechanisatie en automatisering.

Toepassing: Het kan worden gebruikt om verschillende soorten legeringen te produceren, zoals aluminiumlegering, zinklegering, koperlegering, nodulair gietijzer, enz.

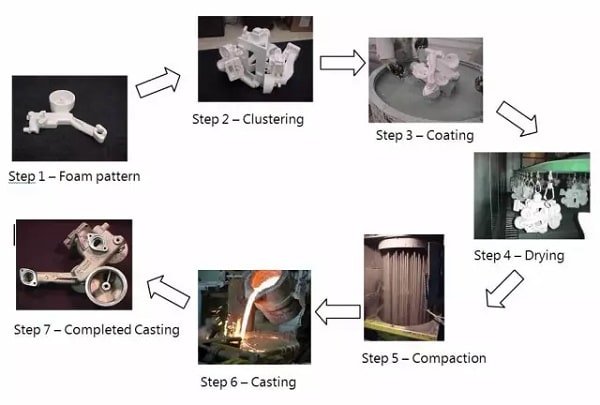

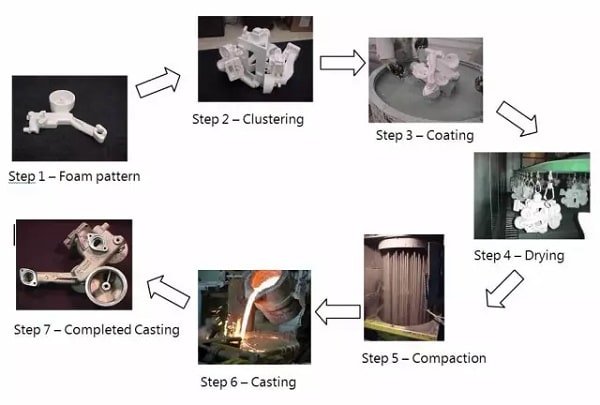

9 9)Lost foam casting

Wat is lost foam casting (ook bekend als solid casting)

Het is een nieuwe gietmethode die een combinatie van paraffine of schuim modellen vergelijkbaar met de grootte en vorm van het gieten om een model cluster te vormen. Na het borstelen en drogen van de vuurvaste coating wordt deze begraven in droog kwartszand om te trillen. Gieten onder negatieve druk om het model te verdampen, neemt het vloeibare metaal de modelpositie in en wordt gevormd na stolling en koeling.

technologisch proces:

Pre-foaming → schuimvorming → Dip coating → drogen → modelleren → gieten → vallend zand → reiniging

technische kenmerken:

- hoge precisie gieten, geen zandkern, verkorting van de verwerkingstijd.

- geen scheidingsoppervlak, flexibel ontwerp en hoge mate van vrijheid.

- schone productie zonder vervuiling.

- verlaag de investerings-en productiekosten.

toepassingen:

Het is geschikt voor de productie van precisie gietstukken met complexe structuren van verschillende groottes. Er zijn geen beperkingen op de soorten legeringen en de productiebatches. Zoals grijze gietijzeren motordoos, hoge mangaan stalen elleboog en ga zo maar door.

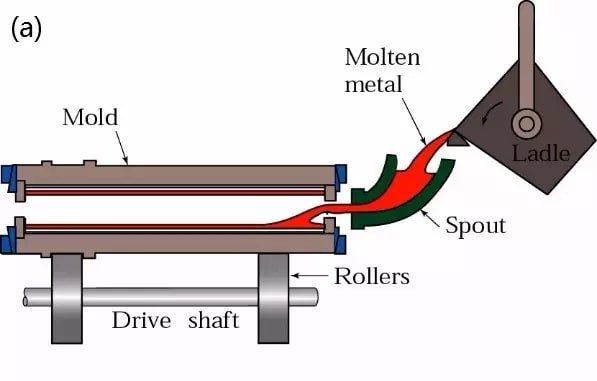

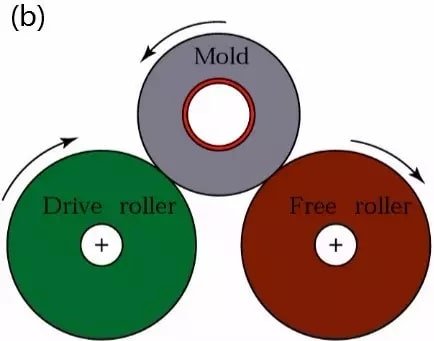

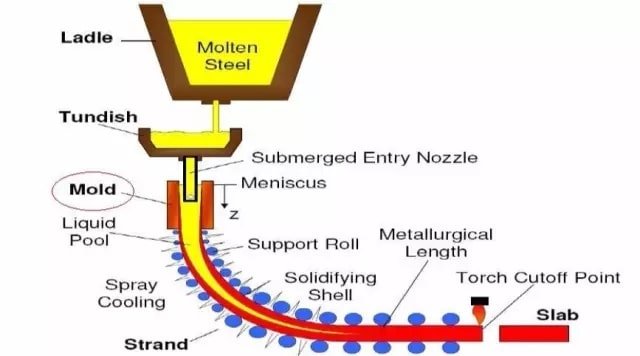

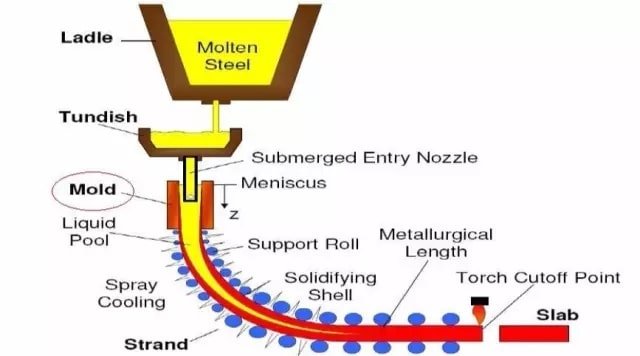

10 10)continu gieten

Wat is continu gieten

Het is een geavanceerde gietmethode. Het principe is om voortdurend gegoten metaal gieten in een speciale metalen mal genaamd een kristallisator. De gestolde (korst) gieten wordt continu getrokken uit het andere uiteinde van de mal, en het kan elke lengte of specifieke lengte van het gieten te verkrijgen.

technologisch proces:

technische kenmerken:

- omdat het metaal snel wordt gekoeld, zijn de kristallen dicht, is de structuur uniform en zijn de mechanische eigenschappen goed.

- sla metaal op en verbeter de opbrengst.

- vereenvoudigde procedures, waardoor modellering en andere procedures worden geëlimineerd, waardoor de arbeidsintensiteit wordt verminderd en het vereiste productiegebied aanzienlijk wordt verminderd.continu-casting productie is gemakkelijk te realiseren mechanisatie en automatisering en de productie-efficiëntie te verbeteren.

toepassingen:

continu gieten kan worden gebruikt voor het gieten van staal, ijzer, koperlegeringen, aluminiumlegeringen, magnesiumlegeringen en andere lange gietstukken met constante dwarsdoorsnede vormen, zoals ingots, platen, staven, buizen, enz.

wilt u een citaat van onze deskundige ingenieurs?

mis deze kans niet om gratis en het beste advies te krijgen van experts in het veld.

Voor Een Snelle Offerte aanvraag