Innehållsförteckning

- vad är gjutning

- 10 typer av gjutningsprocess

- 10 typer av gjutningsprocess

- 0CB 2CB Investeringsgjutning

- 2CB 3CB pressgjutning

- 1cbl lågtrycksgjutning

- (5)Centrifugal casting

- 0CB 6cb gravitation die casting

- 7 Aug.vakuumgjutning

- 8 C. C. C. klämma pressgjutning

- 0CG 9cg förlorad skumgjutning

- 10 oc.kontinuerlig gjutning

- vill du få en offert från våra expertingenjörer?

- få en snabb offert

vad är gjutning

flytande metall hälls i en formhålighet som matchar formen och storleken på delen. Produktionsmetoden som väntar på att den ska svalna och stelna för att erhålla ämnet eller delen kallas vanligtvis metallvätskeformning eller gjutning.

teknisk process: flytande metall 0cu-fyllning 2CU-stelning krympning 2CU-gjutning

processegenskaper:

- Det kan producera delar med någon komplicerad form, särskilt de med komplicerad inre kavitetsform.

- stark anpassningsförmåga, obegränsad legeringstyper och nästan obegränsad gjutningsstorlek.

- bred materialkälla, avfall kan omsmältas och utrustningsinvesteringen är låg.

- hög skrothastighet, låg ytkvalitet och dåliga arbetsförhållanden.

10 typer av gjutningsprocess

10 typer av gjutningsprocess

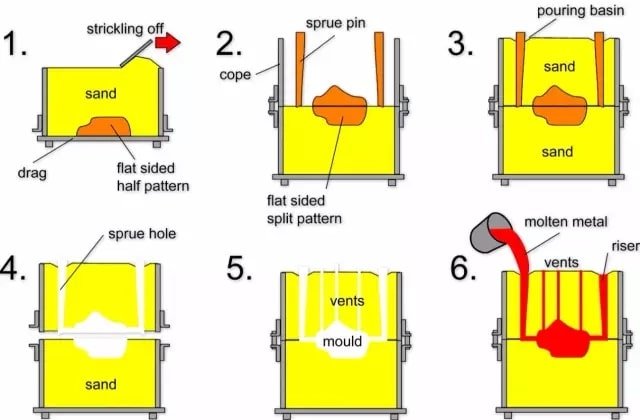

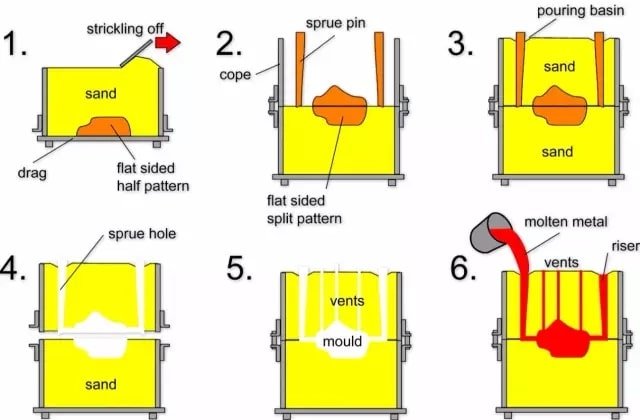

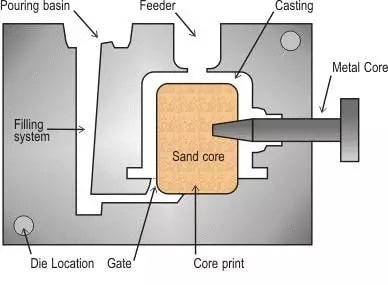

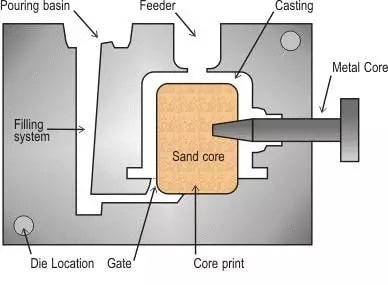

vad är sandgjutning

en gjutningsmetod för framställning av gjutgods i en sandform. Stål, järn och de flesta icke-järnlegeringar kan erhållas genom sandgjutning.

teknisk process:

sandgjutningsprocess

tekniska egenskaper:

- lämplig för att göra ämnen med komplexa former, särskilt med komplex inre hålighet;

- bred anpassningsförmåga och låg kostnad;

- för vissa material med dålig plasticitet, såsom gjutjärn, är sandgjutning den enda formningsprocessen för tillverkning av dess delar eller ämnen.

applikationer: Automotive motorblock, topplock, vevaxel och andra gjutgods

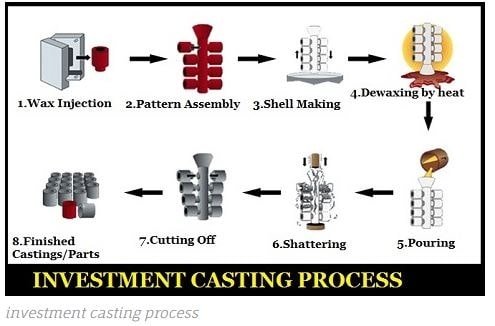

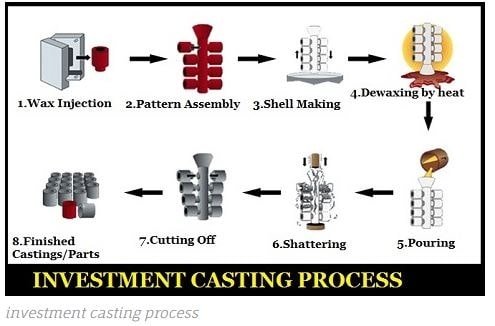

0CB 2CB Investeringsgjutning

vad är Investeringsgjutning

en typ av gjutningsmetod som vanligtvis hänvisar till att göra mönster i smältbara material, som täcker ytan på mönstret med flera lager av eldfasta material och sedan smälter mönstret ur formskalet för att erhålla en form utan en delningsyta, som kan fyllas efter bakning vid hög temperature.

Technological process:

Investment Casting Process

Advantages:

- High dimensional accuracy and geometric accuracy;

- High surface roughness;

- 3. It cancast complex castings, and cast alloys are not restricted.

Disadvantages: complicated procedures and high cost

Applications:

den är lämplig för produktion av små delar med komplexa former, höga precisionskrav eller annan bearbetning som är svår att utföra, såsom turbinmotorblad.

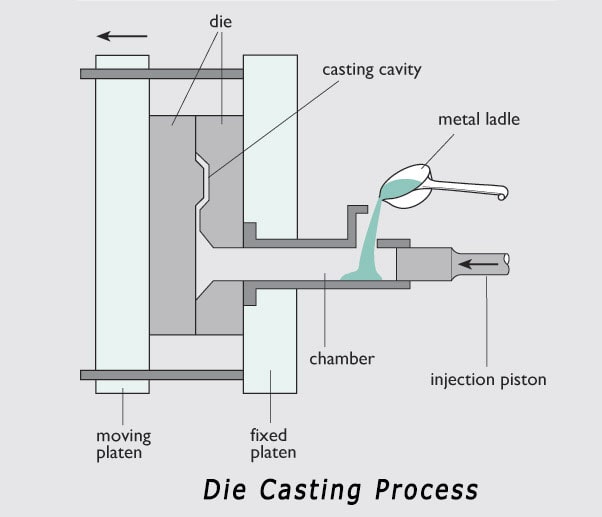

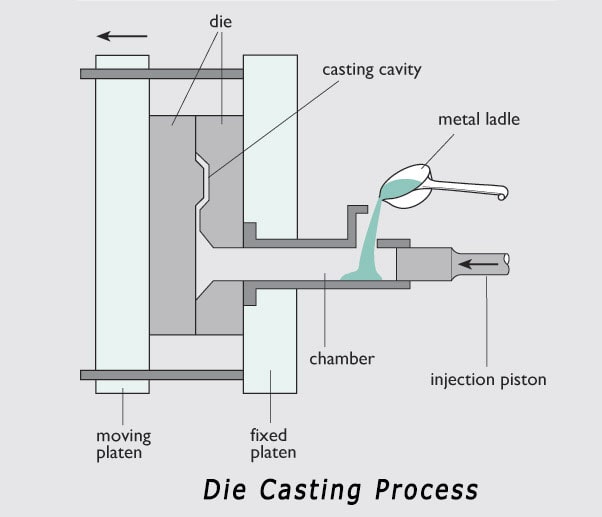

2CB 3CB pressgjutning

vad är pressgjutning

högtrycksmetallvätskan är pressas in i en precisionsmetallformhålighet med hög hastighet, och metallvätskan kyls och stelnar under tryck för att bilda en gjutning.

teknisk process:

fördelar:

- metallvätskan utsätts för högt tryck ochflödet är snabbt under gjutning.

- bra produktkvalitet, stabil storlek och god utbytbarhet.

- hög produktionseffektivitet och gjutformar kan användas många gånger.

- den är lämplig för massproduktion med goda ekonomiska fördelar.

nackdelar:

- gjutningen är benägen att producera fina porer och krympning.

- pressgjutningsdelarna har låg plasticitet och bör inte fungera under slagbelastning och vibrationer.

- vid gjutning av hög smältpunktslegering är formens livslängd låg, vilket påverkar expansionen av gjutproduktionen.

tillämpningar: gjutgods applicerades först inom bilindustrin och instrumentindustrin och utvidgades sedan gradvis till olika branscher, såsom jordbruksmaskiner, verktygsmaskiner, elektronikindustri, nationell försvarsindustri, datorer, medicinsk utrustning, klockor, kameror och daglig hårdvara.

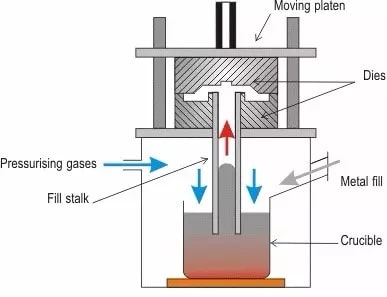

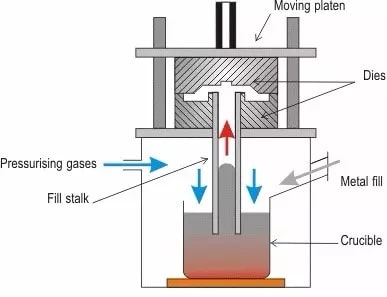

1cbl lågtrycksgjutning

vad är lågtrycksgjutning

hänvisar till metoden för att göra flytande metall fylla en form under ett lågt tryck (0,02 – 0,06 MPa) och kristallisera under tryck för att bilda en gjutning.

teknologisk process:

tekniska egenskaper:

- trycket och hastigheten under hällning kan justeras, så det kan appliceras på olika gjutformar (såsom metallformar och sandformar), gjutning av olika legeringar och gjutgods av olika storlekar.

- Botteninjektionsfyllning antas, fyllningen av metallvätska är stabil och det finns inget stänkfenomen, vilket kan undvika involvering av gas och erosion av gjutväggen och kärnan, vilket förbättrar kvalificeringsgraden för gjutgods.

- gjutningen kristalliserar under tryck. Gjutningen har en tät struktur, en tydlig kontur, en slät yta och höga mekaniska egenskaper. Det är särskilt fördelaktigt för gjutning av stora tunnväggiga delar.

- eliminera behovet av att fylla upp stigaren och öka metallutnyttjandegraden till 90-98%.

- låg arbetsintensitet, bra arbetsförhållanden, enkel utrustning, lätt att realisera mekanisering och automatisering.

Användning: Används huvudsakligen i traditionella produkter (cylinderhuvud, nav, cylinderram etc.).

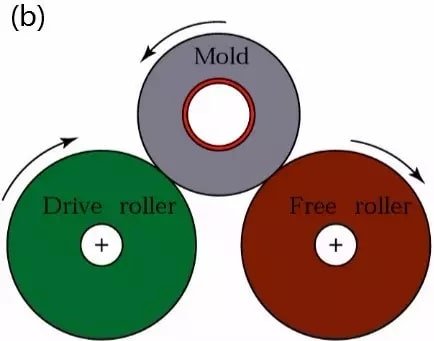

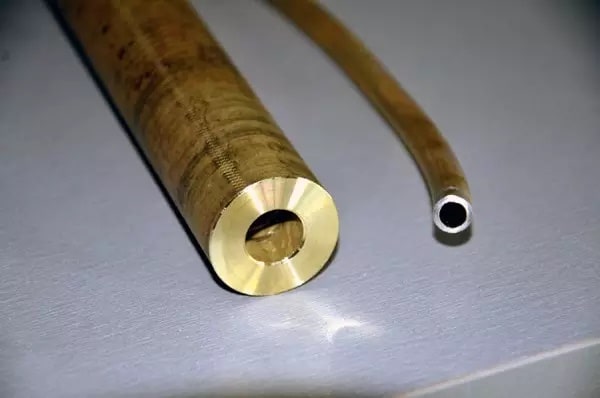

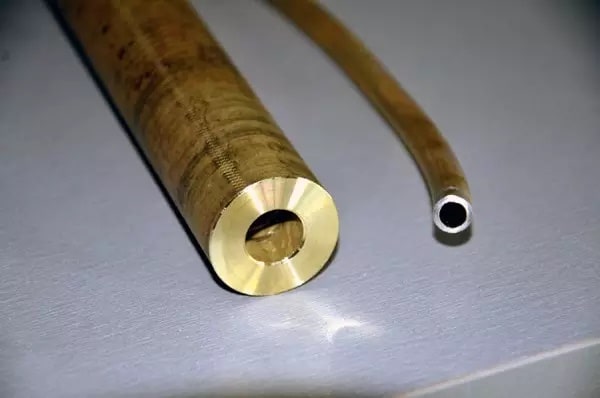

(5)Centrifugal casting

What is centrifugal casting

It is a casting method in which molten metal is poured into a rotating mold, and the mold is filled and solidified under the action of centrifugal force.

Technological process:

Advantages:

- Det finns nästan ingen metallförbrukning i hällsystemet och stigarsystemet, vilket förbättrar processutbytet.

- kärnan kan utelämnas vid framställning av ihåliga gjutgods, så metallfyllningsförmågan kan förbättras avsevärt vid framställning av långa rörformiga gjutgods.

- gjutningen har hög densitet, få defekter som porer och slagginkludering och höga mekaniska egenskaper.

- Det är lätt att tillverka kompositmetallgjutningar av FAT och ärmar.

nackdelar:

- Det finns vissa begränsningar när de används vid tillverkning av specialformade gjutgods.

- diametern på det inre hålet i gjutningen är inte korrekt, ytan på det inre hålet är grovt, kvaliteten är dålig och bearbetningstillägget är stort.

- gjutningen är benägen för specifik gravitationssegregering.

tillämpningar:

centrifugalgjutning användes först för att producera gjutna rör. Hemma och utomlands har metallurgi, gruv -, transport -, bevattnings-och dräneringsmaskiner, luftfart, nationellt försvar, fordonsindustrin och andra industrier använt centrifugalgjutningsprocesser för att producera gjutgods av stål, järn och icke-järnlegering. Bland dem är produktionen av centrifugala gjutjärnsrör, förbränningsmotorcylinderfoder och axelhylsor den vanligaste.

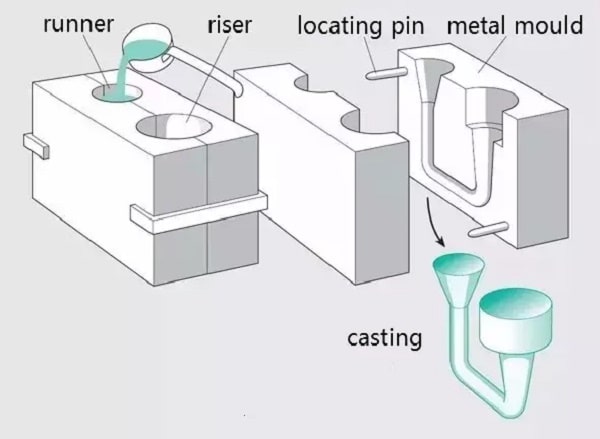

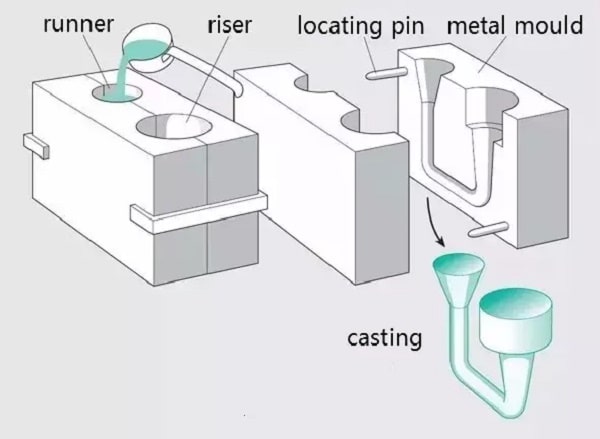

0CB 6cb gravitation die casting

vad är gravitation die casting

det hänvisar till till en formningsmetod i vilken flytande metall är fylld med en metallform under inverkan av tyngdkraften och kyldes och stelnade i formen för att erhålla en gjutning.

teknisk process:

fördelar:

- metallformen har stor värmeledningsförmåga och värmekapacitet, snabb kylhastighet, tät gjutstruktur och mekaniska egenskaper ca 15% högre än sandgjutning.

- Det kan få gjutgods med högre dimensionell noggrannhet och lägre ytjämnhet och har god kvalitetsstabilitet.

- eftersom sandkärnan inte används och sällan används, förbättras miljön, damm och skadliga gaser reduceras och arbetsintensiteten minskas.

nackdelar:

- metallformen i sig är inte andningsbar, och vissa åtgärder måste vidtas för att evakuera luften och luften som genereras av sandkärnan i hålrummet.

- metallformen har ingen koncession, och sprickor är lätta att uppstå när gjutningen stelnar.

- metallformar har en längre tillverkningscykel och högre kostnad.Därför kan goda ekonomiska effekter endast visas när massproduceras.

tillämpningar:

metallgjutning är lämplig för storskalig produktion av gjutgods av icke-järnlegeringar, såsom aluminiumlegeringar och magnesiumlegeringar med komplexa former, samt järn-och stålmetallgjutningar och göt.

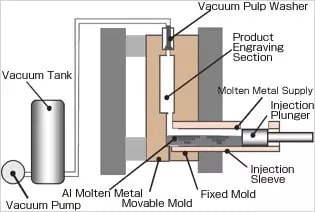

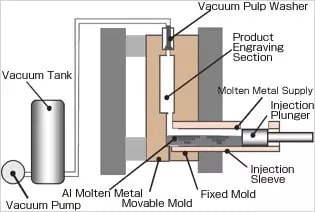

7 Aug.vakuumgjutning

vad är vakuumgjutning

en avancerad form-gjutningsprocess som förbättrar de mekaniska egenskaperna och ytkvaliteten hos pressgjutningsdelar genom att avlägsna eller avsevärt minska porerna och upplösta gaserna i pressgjutningsdelen genom att extrahera gasen i formgjutningshåligheten under pressgjutningsprocessen.

teknisk process:

fördelar:

- Det kan eliminera eller minska lufthålen inuti pressgjutningen, förbättra de mekaniska egenskaperna och ytkvaliteten på pressgjutningenliksom pläteringsprestanda.

- för att minska mottrycket i kaviteten kan lägre specifikt tryck och legering med dålig gjutningsprestanda användas. Det är möjligt att gjuta större gjutgods med små maskiner.

- det förbättrade fyllningsförhållandena, kan kasta tunnare gjutgods.

nackdelar:

- formtätningsstrukturen är komplicerad, tillverkning och installation är svår, så kostnaden är hög.

- Om vakuumgjutningsmetoden inte kontrolleras korrekt kommer effekten inte att vara särskilt signifikant.

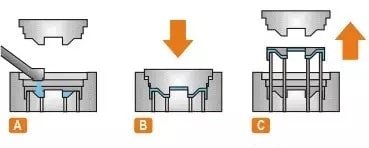

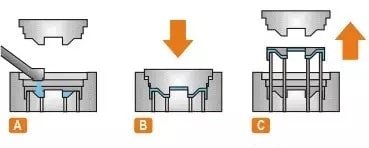

8 C. C. C. klämma pressgjutning

vad är klämma pressgjutning

det är en metod för stelning av flytande eller halvfast metall under högt tryck och flytande formning för att direkt erhålla produkten eller ämnet. Det har fördelarna med hög utnyttjandegrad av flytande metall, förenklad process och stabil kvalitet. Det är en energibesparande metallformningsteknik med potentiella applikationsutsikter.

teknisk process:

direkt klämma pressgjutning: sprayfärg, gjuten legering, mögel fastspänning, trycksättning, tryckhållning, tryckavlastning, formseparation, tom rivning och återställning.

indirekt pressgjutning: spraybeläggning, formklämning, matning, fyllning, trycksättning, tryckhållning, tryckavlastning, avskiljning, Tom rivning, återställning.

tekniska egenskaper:

- Det kan eliminera de inre porerna, krympningen ochandra defekter.

- låg ytjämnhet och hög måttnoggrannhet.

- Det kan förhindra förekomst av gjutsprickor.

- lätt att realisera mekanisering och automatisering.

ansökan: det kan användas för att producera olika typer av legeringar, såsom aluminiumlegering, zinklegering, kopparlegering, nodulärt gjutjärn etc.

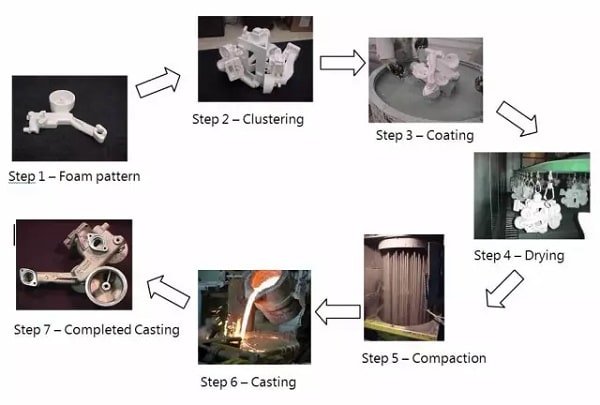

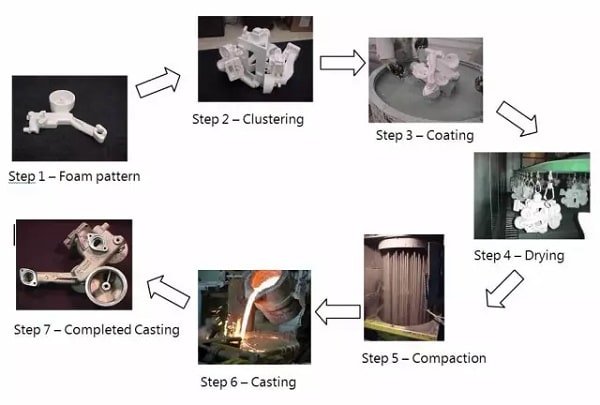

0CG 9cg förlorad skumgjutning

vad är förlorad skumgjutning (även känd som fast gjutning)

det är en ny gjutningsmetod som en kombination av paraffin-eller skummodeller liknar gjutningens storlek och form för att bilda ett modellkluster. Efter borstning och torkning av den eldfasta beläggningen begravs den i torr kvartssand för att vibrera. Hälla under negativt tryck för att förånga modellen, den flytande metallen upptar modellpositionen och bildas efter stelning och kylning.

den Tekniska processen:

Pre-skummande → Skummande gjutning → doppbeläggning → Torkning → Modellering → Hälla → Fallande sand → Rengöring

Tekniska egenskaper:

- Hög precision gjutning, ingen sand kärna, att minska handläggningstiden.

- ingen delningsyta, flexibel design och hög grad av frihet.

- ren produktion utan föroreningar.

- minska investerings-och produktionskostnader.

tillämpningar:

den är lämplig för produktion av olika storlekar av precisionsgjutningar med komplexa strukturer. Det finns inga begränsningar för typerna av legeringar och produktionssatser. Såsom grå gjutjärnsmotorlåda, hög manganstål armbåge och så vidare.

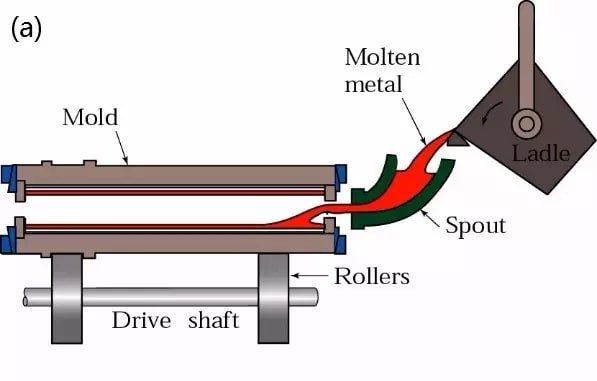

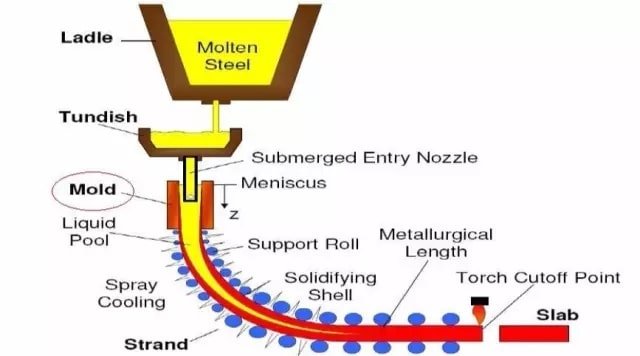

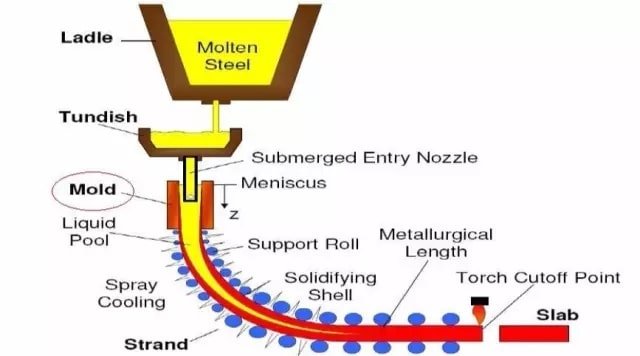

10 oc.kontinuerlig gjutning

vad är kontinuerlig gjutning

det är en avancerad gjutningsmetod. Dess princip är att kontinuerligt hälla smält metall i en speciell metallform som kallas en kristallisator. Den stelnade (crusted) gjutning kontinuerligt dras ut från den andra änden av formen, och det kan erhålla någon längd eller specifik längd av gjutning.

teknisk process:

tekniska egenskaper:

- eftersom metallen kyls snabbt, kristallerna är täta, strukturen är tät, är den är enhetlig, och de mekaniska egenskaperna är bra.

- spara metall och förbättra utbytet.

- förenklade förfaranden, vilket eliminerar modellering och andra förfaranden, vilket minskar arbetsintensiteten och kraftigt minskar det erforderliga produktionsområdet.

- kontinuerlig produktion är lätt att realisera mekanisering och automatisering och förbättra produktionseffektiviteten.

tillämpningar:

kontinuerlig gjutning kan användas för att gjuta stål, järn, kopparlegeringar, aluminiumlegeringar, magnesiumlegeringar och andra långa gjutgods med konstanta tvärsnittsformer, såsom göt, plattor, stångämnen, rör etc.

vill du få en offert från våra expertingenjörer?

missa inte detta tillfälle att få gratis och bästa råd från experter på området.

få en snabb offert

div >