Tausta

rauta on yksi yleisimmistä alkuaineista maapallolla. Lähes jokaisessa ihmisen rakennelmassa on ainakin vähän rautaa. Se on myös yksi vanhimmista metalleista, ja siitä tehtiin käyttö-ja koriste-esineitä ensimmäisen kerran ainakin 3 500 vuotta sitten.

puhdas rauta on pehmeää, harmahtavan valkoista metallia. Vaikka rauta on yleinen alkuaine, puhdasta rautaa ei juuri koskaan löydy luonnosta. Ainoa puhdas rauta, jota tiedetään olevan luonnostaan, on peräisin pudonneista meteoriiteista. Suurin osa raudasta on mineraaleissa, joita muodostuu raudan ja muiden alkuaineiden yhdistyessä. Rautaoksidit ovat yleisimpiä. Niitä lähellä maanpintaa olevia mineraaleja, joilla on korkein rautapitoisuus, kutsutaan rautamalmeiksi, ja niitä louhitaan kaupallisesti.

rautamalmi muunnetaan useilla prosesseilla erityyppiseksi raudaksi. Yleisin prosessi on valmistaa harkkorautaa Masuunissa, jossa on noin 92-94% rautaa ja 3-5% hiiltä, jossa on pienempiä määriä muita alkuaineita. Harkkoraudalla on vain rajalliset käyttötarkoitukset, ja suurin osa tästä raudasta menee terästehtaalle, jossa se muunnetaan erilaisiksi terässeoksiksi vähentämällä edelleen hiilipitoisuutta ja lisäämällä siihen muita alkuaineita, kuten mangaania ja nikkeliä, jotta teräkselle saadaan erityisiä ominaisuuksia.

historia

historioitsijat uskovat, että egyptiläiset olivat ensimmäisiä ihmisiä, jotka työskentelivät pienillä rautamäärillä noin viisi tai kuusituhatta vuotta sitten. Heidän käyttämänsä metalli oli ilmeisesti uutettu meteoriiteista. Todisteet siitä, mitä pidetään ensimmäisenä esimerkkinä raudan louhinnasta ja sulattamisesta, viittaavat muinaiseen Heettiläiseen kulttuuriin nykyisen Turkin alueella. Koska rauta oli aseiden ja työkalujen valmistuksessa paljon parempi materiaali kuin mikään muu tunnettu metalli, sen valmistus oli tarkoin varjeltu salaisuus. Perustekniikka oli kuitenkin yksinkertainen, ja raudan käyttö levisi vähitellen. Niin hyödyllinen kuin se oli verrattuna muihin materiaaleihin, rauta oli haittoja. Siitä valmistettujen työkalujen laatu vaihteli suuresti riippuen siitä, miltä alueelta rautamalmi otettiin ja miten rauta louhittiin. Louhinnan aikana tapahtuneiden muutosten kemiallista luonnetta ei ymmärretty, erityisesti hiilen merkitystä metallin kovuudelle. Käytännöt vaihtelivat suuresti eri puolilla maailmaa. On esimerkiksi todisteita siitä, että kiinalaiset kykenivät sulattamaan ja valurautaisia työkoneita hyvin varhain, ja että japanilaiset saivat aikaan hämmästyttäviä tuloksia teräksen kanssa pienissä määrissä, kuten vuosisatojen takaa peräisin olevat perintökalleudet osoittavat. Vastaavia läpimurtoja tehtiin Lähi-idässä ja Intiassa, mutta muualla maailmassa prosesseja ei koskaan syntynyt. Eurooppalaisilta puuttuivat vuosisatojen ajan menetelmät raudan kuumentamiseksi sulamispisteeseen lainkaan. Tuottaakseen rautaa he polttivat hitaasti rautamalmia puun kanssa savivuoratussa uunissa. Rauta irtosi ympäröivästä kivestä, mutta ei koskaan täysin sulanut. Sen sijaan se muodosti karkean kuonan, joka poistettiin vasaroimalla. Tässä toistuvassa kuumentamisessa ja vasaroinnissa rautaoksidiin sekoittui happea raudan tuottamiseksi ja hiili poistui metallista. Tuloksena oli lähes puhdasta rautaa, helposti vasaroilla ja pihdeillä muotoiltua, mutta liian pehmeää ottaa ja pitää hyvä reuna. Koska metallia muotoiltiin eli taottiin takomalla, sitä alettiin kutsua takoraudaksi.

idästä Eurooppaan tuodut Työkalut ja aseet oli valmistettu raudasta, joka oli sulatettu ja valettu muotoon. Säilyttää enemmän hiiltä, valurauta on vaikeampaa kuin takorauta ja pitää kärjessä. Se on kuitenkin myös hauraampaa kuin takorauta. Eurooppalaiset rautatyöläiset tiesivät, että Itäläisillä oli parempaa rautaa, mutta eivät vahvempien rautatuotteiden valmistamiseen liittyviä prosesseja. Kokonaiset kansakunnat aloittivat ponnistelut löytääkseen prosessin.

ensimmäinen tunnettu eurooppalainen läpimurto valuraudan valmistuksessa, joka johti nopeasti ensimmäiseen käytännölliseen teräkseen, tapahtui vasta vuonna 1740. Samana vuonna Benjamin Huntsman sai patentin kellojen valmistuksessa käytettävien teräsjousien valmistuksessa käytettävän materiaalin sulattamiseksi. Seuraavan noin 20 vuoden aikana menettely yleistyi. Huntsman käytti masuunia takoraudan sulattamiseen savisessa upokkaassa. Sitten hän lisäsi sulatettuun metalliin huolellisesti mitatut määrät puhdasta puuhiiltä. Saatu seos oli sekä vahva että joustava jousiin valettaessa. Koska Huntsman oli alun perin kiinnostunut vain parempien kellojen valmistamisesta, hänen upokkaateränsä johtivat suoraan merenkulkukronometrien kehittämiseen, mikä puolestaan mahdollisti maailmanlaajuisen navigoinnin antamalla merenkulkijoiden määrittää tarkasti Itä-Länsi-sijaintinsa. Se, että hän oli keksinyt myös nykyaikaisen metallurgian, oli sivuvaikutus, jota hän ei ilmeisesti huomannut.

raaka-aineet

harkkoraudan valmistamiseen Masuunissa käytettyjä raaka-aineita ovat rautamalmi, koksi, sintraus ja kalkkikivi. Rautamalmit ovat pääasiassa rautaoksideja ja niihin kuuluvat magnetiitti, hematiitti, limoniitti ja monet muut kivet. Näiden malmien rautapitoisuus vaihtelee 70 prosentista enintään 20 prosenttiin. Koksi on aine, jota valmistetaan kuumentamalla hiiltä, kunnes siitä tulee lähes puhdasta hiiltä. Sintreri on valmistettu vähemmän laatua, hienoksi jaettu rautamalmia, joka paahdetaan koksin ja kalkin poistaa suuri määrä epäpuhtauksia Malmin. Kalkkikiveä esiintyy luonnossa ja se on kalsiumkarbonaatin lähde.

muita metalleja sekoitetaan joskus raudan kanssa valmistettaessa erilaisia teräksiä, kuten kromia, nikkeliä, mangaania, molybdeeniä ja volframia.

malmin louhinta-ja jalostusprosessi

ennen kuin rautamalmia voidaan käyttää Masuunissa, se on louhittava maasta ja osittain jalostettava useimpien epäpuhtauksien poistamiseksi.

historiallisesti rautaa on valmistettu kuumasuihkumenetelmällä tai myöhemmin antrasiittiuunilla. Joka tapauksessa raudanvalmistuksen perustoimintaan kuului työntekijä, joka sekoitti pieniä eriä harkkorautaa ja karstaa, kunnes rauta irtosi kuonasta. ”Lätäköksi” kutsuttu työ oli erittäin taitavaa työtä, mutta se oli myös kuumaa, rasittavaa ja vaarallista. Se vaati paljon kokemusta sekä tukevaa perustuslakia. Puddlerit olivat ylpeitä, itsenäisiä ja hyväpalkkaisia.

Puddlers perusti ensimmäisen rauta-ja terästeollisuuden ammattiliiton, Vulcanin pojat, Pittsburghiin vuonna 1858. Vuonna 1876 tämä liitto yhdistyi kolmen muun työväenjärjestön kanssa muodostaen rauta-ja terästyöläisten liiton. Tämän liiton Andrew Carnegie kukisti Homestead-lakossa 1892, jolloin unioni oli sekasorrossa ja teollisuus pääosin järjestäytymätön 1930-luvulle asti.

William S. Pretzer

louhinta

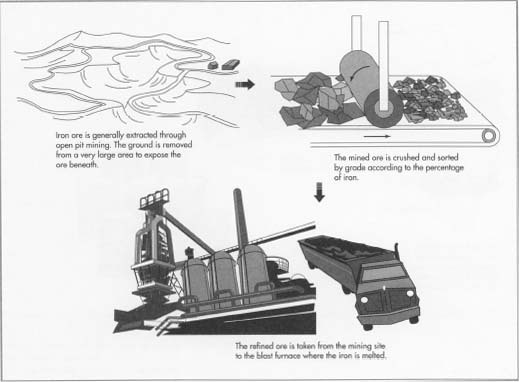

- 1 suuri osa maailman rautamalmista louhitaan avolouhoksella, jossa

puhdas rauta on pehmeää, harmaanvalkoista metallia. Vaikka rauta on yleinen alkuaine, puhdasta rautaa ei juuri koskaan löydy luonnosta. Lähellä maan pintaa olevia mineraaleja, joiden rautapitoisuus on korkein, kutsutaan rautamalmeiksi, ja niitä louhitaan kaupallisesti.

puhdas rauta on pehmeää, harmaanvalkoista metallia. Vaikka rauta on yleinen alkuaine, puhdasta rautaa ei juuri koskaan löydy luonnosta. Lähellä maan pintaa olevia mineraaleja, joiden rautapitoisuus on korkein, kutsutaan rautamalmeiksi, ja niitä louhitaan kaupallisesti.maan pinta poistetaan raskailla koneilla, usein hyvin laajalta alueelta, altistaa alla oleva Malmi. Tapauksissa, joissa pinnan poistaminen ei ole edullista, kaivetaan maahan kuiluja, joiden sivutunnelit seuraavat malmikerrosta.

jalostus

- 2 louhittu Malmi murskataan ja lajitellaan. Parhaat malmilaatut sisältävät yli 60% rautaa. Alempia laatuja käsitellään eli jalostetaan erilaisten epäpuhtauksien poistamiseksi ennen kuin Malmi toimitetaan masuuniin. Yhdessä näitä jalostusmenetelmiä kutsutaan rikastukseksi, ja niihin kuuluvat edelleen murskaaminen, pesu vedellä hiekan ja saven kellumiseksi pois, magneettinen erottaminen, pelletointi ja sintraus. Kun yhä useammat maailman tunnetut korkean rautapitoisuuden Malmin varastot ovat ehtyneet, nämä jalostustekniikat ovat tulleet yhä tärkeämmiksi.

- 3 jalostettu Malmi lastataan juniin tai laivoihin ja kuljetetaan masuunipaikalle.

valmistusprosessi

masuunin lataaminen

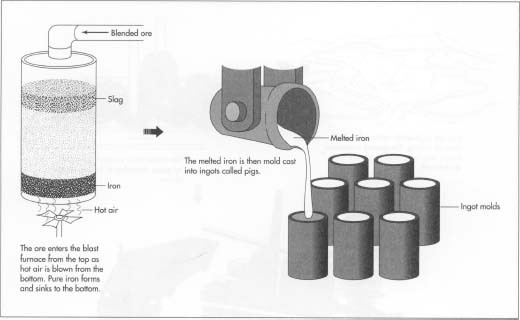

- 1 käsittelyn jälkeen Malmi sekoitetaan muuhun malmiin ja viedään masuuniin. Masuuni on tornimainen rakenne, joka on valmistettu teräksestä ja vuorattu tulenkestävillä eli kuumuutta kestävillä tiilillä. Raaka-aineen seos eli varaus tulee masuunin yläosaan. Uunin alaosassa hyvin kuumaa ilmaa puhalletaan sisään tuye ’ res-nimisten suuttimien kautta, ja koksi palaa kuuman ilman läsnä ollessa. Ilman happi reagoi koksissa olevan hiilen kanssa muodostaen hiilimonoksidia. Hiilimonoksidi

reagoi tämän jälkeen rautamalmin kanssa muodostaen hiilidioksidia ja puhdasta rautaa.

erottamalla raudan kuonasta

- 2 sulatettu rauta vajoaa uunin pohjalle. Kalkkikivi yhdistyy malmissa olevan kiven ja muiden epäpuhtauksien kanssa kuonaksi, joka on rautaa kevyempää ja kelluu sen päällä. Kun varauksen tilavuus pienenee, uunin yläosaan lisätään jatkuvasti lisää. Rauta ja kuona vedetään pois erikseen uunin pohjasta. Sulatettu rauta saattaa mennä seostusprosessiin tai se voidaan valaa harkoiksi, joita kutsutaan sioiksi. Kuona viedään hävitettäväksi.

kaasujen käsittely

- 3 kemiallisissa reaktioissa syntyvät kuumat kaasut vedetään pois päältä ja ohjataan kaasunpuhdistamoon, jossa ne puhdistetaan tai hankataan ja lähetetään takaisin uuniin; erityisesti jäljelle jäävästä hiilimonoksidista on hyötyä uunissa tapahtuvissa kemiallisissa reaktioissa.

masuuni toimii normaalisti yötä päivää usean vuoden ajan. Lopulta tiilivuori alkaa murentua, minkä jälkeen uuni suljetaan huoltoa varten.

laadunvalvonta

masuunin toiminta on hyvin instrumentoitua ja sitä seurataan jatkuvasti. Ajat ja lämpötilat tarkistetaan ja kirjataan. Eri kaivoksista saatujen rautamalmien kemiallinen sisältö tarkistetaan, ja malmi sekoitetaan muuhun rautamalmiin halutun latauksen saavuttamiseksi. Jokaisesta kaadosta otetaan näytteet, joiden kemiallinen sisältö ja mekaaniset ominaisuudet, kuten lujuus ja kovuus, tarkistetaan.

sivutuotteet/jätteet

rautateollisuuden mahdolliset ympäristövaikutukset ovat hyvin monet. Ensimmäinen ja ilmeisin on prosessi avolouhos. Valtavat maa-alueet on riisuttu paljaaksi kallioksi. Nykyään köyhdytettyjä kaivosalueita käytetään yleisesti kaatopaikkoina, jotka sitten peitetään ja maisemoidaan. Osa kaatopaikoista itsessään aiheuttaa ympäristöongelmia, sillä lähimenneisyydessä joitakin niistä käytettiin erittäin myrkyllisten aineiden hävittämiseen, joita valui maaperään ja vesistöihin.

prosessi, jossa rautaa louhitaan malmista, tuottaa suuria määriä myrkyllisiä ja syövyttäviä kaasuja. Käytännössä nämä kaasut hankataan ja kierrätetään. Ilmakehään pääsee kuitenkin väistämättä pieniä määriä myrkyllisiä kaasuja.

eräs raudan puhdistuksen sivutuote on kuona, jota syntyy valtavia määriä. Tämä materiaali on suurelta osin inerttiä, mutta se on silti hävitettävä kaatopaikoille.

raudanvalmistus kuluttaa valtavasti hiiltä. Kivihiiltä ei käytetä suoraan, vaan se pelkistetään ensin koksiksi, joka koostuu lähes puhtaasta hiilestä. Koksauksen monet kemialliset sivutuotteet ovat lähes kaikki myrkyllisiä, mutta ne ovat myös kaupallisesti hyödyllisiä. Näitä tuotteita ovat ammoniakki, jota käytetään valtava määrä tuotteita; fenoli, jota käytetään muovien, leikkausöljyjen ja antiseptisten aineiden valmistuksessa; kresolit, joita käytetään rikkaruohomyrkkyihin, torjunta-aineisiin, lääkkeisiin ja valokuvauskemikaaleihin; ja tolueeni, joka on monien monimutkaisten kemiallisten tuotteiden, kuten liuottimien ja räjähteiden, ainesosa.

romurauta ja teräs—vanhojen autojen, kodinkoneiden ja jopa kokonaisten teräspalkkien muodossa-ovat myös ympäristöhuolia. Suurin osa tästä materiaalista kuitenkin kierrätetään, sillä teräsromu on tärkeä voimavara teräksenvalmistuksessa. Romu, jota ei kierrätetä, muuttuu lopulta rautaoksidiksi eli ruosteeksi ja palaa takaisin maahan.

tulevaisuus

päällisin puolin raudantuotannon tulevaisuus—etenkin Yhdysvalloissa—näyttää ongelmalliselta. Korkealaatuisen Malmin varastot ovat ehtyneet huomattavasti alueilla, joilla sitä voidaan louhia taloudellisesti. Monet pitkäaikaiset terästehtaat ovat sulkeneet ovensa.

nämä esiintymiset kuitenkin pettävät. Uudet malminrikastusmenetelmät ovat tehneet alemman luokan Malmin käytöstä paljon houkuttelevampaa, ja kyseistä malmia on runsaasti saatavilla. Monet terästehtaat ovat sulkeneet ovensa viime vuosikymmeninä, mutta tämä johtuu pitkälti siitä, että niitä tarvitaan vähemmän. Pelkästään masuunien tehokkuus on parantunut huomattavasti. Tämän vuosisadan alussa Yhdysvaltain suurin masuuni tuotti 644 tonnia harkkorautaa päivässä. Uskotaan, että pian yhden uunin mahdollinen tuotanto nousee 4 000 tonniin päivässä. Koska monet näistä nykyaikaisemmista tehtaista on rakennettu ulkomaille, teräksen kuljettaminen valtameren yli on tullut joissakin tapauksissa taloudellisemmaksi kuin sen tuottaminen vanhemmissa yhdysvaltalaisissa tehtaissa.

mistä oppia lisää

Kirjat

Lambert, Mark. Valokeilassa rauta ja teräs. Rourke Enterprises, 1988.

Hartley, Edward N. Iron and Steel Works of the World. Kansainvälinen Julkaisu, 1987.

Lewis, W. David. Rautaa ja terästä Amerikassa. Hagley Museum, 1986.

Walker, R. D. Modern Ironmaking Methods. Gowerin Julkaisu, 1986.

– Joel Simon