Table des matières

- Qu’est-ce que la coulée

- 10 types de processus de coulée

- (1)Coulée au sable

- (2)Moulage de précision

- (3)Moulage sous pression

- (4)Coulée basse pression

- (5)Centrifugal casting

- (6)Moulage sous pression par gravité

- (7)Moulage sous vide

- (8)Serrant le moulage sous pression

- (9)Coulée de mousse perdue

- (10)Coulée continue

- Vous voulez obtenir un devis de nos ingénieurs experts?

- Obtenez Un Devis Rapide

Qu’est-ce que la coulée

Le métal liquide est versé dans une cavité de moule qui correspond à la forme et à la taille de la pièce. La méthode de production qui attend qu’il refroidisse et se solidifie pour obtenir l’ébauche ou la pièce est généralement appelée formage ou coulée de liquide métallique.

Processus technologique: métal liquide → remplissage → retrait de solidification → coulée

Caractéristiques du processus:

- Il peut produire des pièces avec n’importe quel forme compliquée, en particulier celles avec une forme de cavité interne compliquée.

- Forte adaptabilité, types d’alliages illimités et taille de coulée presque illimitée.

- Large source de matériaux, les déchets peuvent être refondus et les investissements en équipement sont faibles.

- Taux de rebut élevé, faible qualité de surface et mauvaises conditions de travail.

10 types de processus de coulée

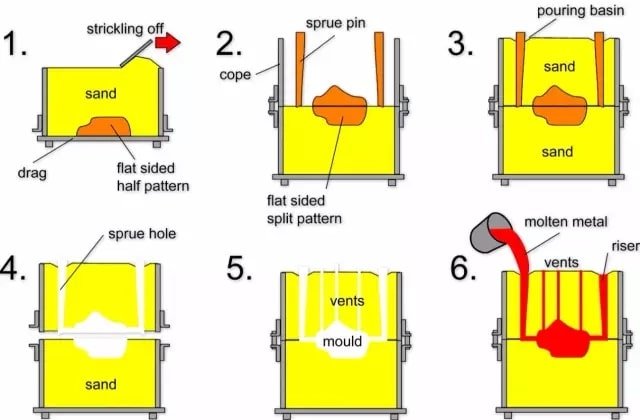

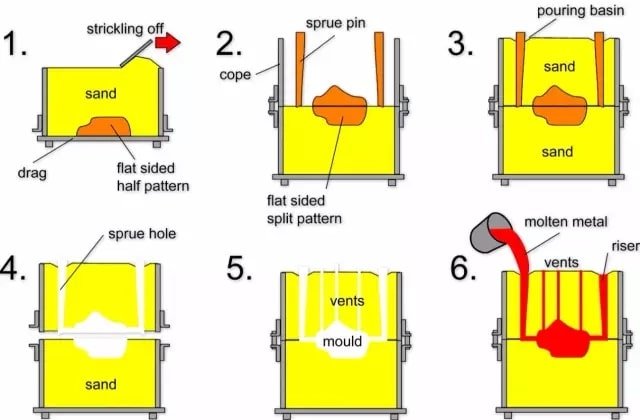

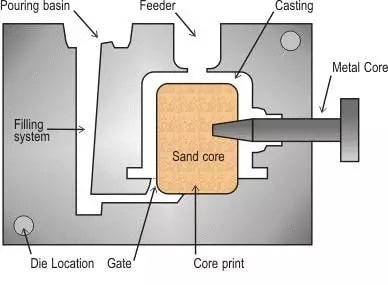

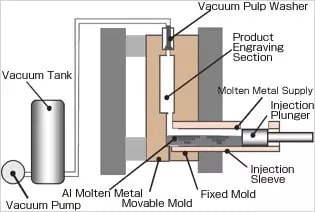

(1)Coulée au sable

Qu’est-ce que le moulage au sable

Une méthode de coulée pour produire des pièces moulées dans un moule en sable. L’acier, le fer et la plupart des pièces moulées en alliage non ferreux peuvent être obtenus par moulage au sable.

Processus technologique:

Procédé de moulage au sable

Caractéristiques techniques:

/p>

- Convient à la fabrication d’ébauches de formes complexes, en particulier avec une cavité interne complexe;

- Grande adaptabilité et faible coût;

- Pour certains matériaux de faible plasticité, tels que la fonte, le moulage au sable est le seul processus de formage pour la fabrication de ses pièces ou ébauches.

Applications: Bloc moteur automobile, culasse, vilebrequin et autres pièces moulées

(2)Moulage de précision

Qu’est-ce que le moulage de précision

Une sorte de méthode de coulée qui consiste généralement à fabriquer des motifs dans des matériaux fusibles, à recouvrir la surface du motif de plusieurs couches de matériaux réfractaires, puis à faire fondre le motif hors de la coque du moule pour obtenir un moule sans surface de séparation, qui peut être rempli après la cuisson à haute temperature.

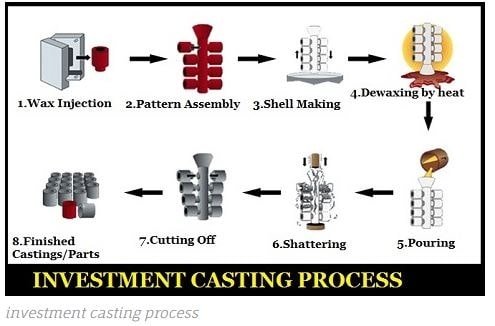

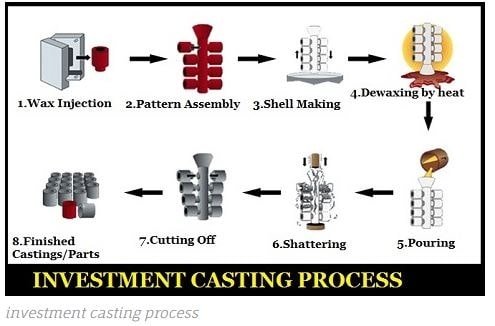

Technological process:

Investment Casting Process

Advantages:

- High dimensional accuracy and geometric accuracy;

- High surface roughness;

- 3. It cancast complex castings, and cast alloys are not restricted.

Disadvantages: complicated procedures and high cost

Applications:

Il convient à la production de petites pièces aux formes complexes, aux exigences de haute précision ou à d’autres traitements difficiles à réaliser, tels que les aubes de turbomachines.

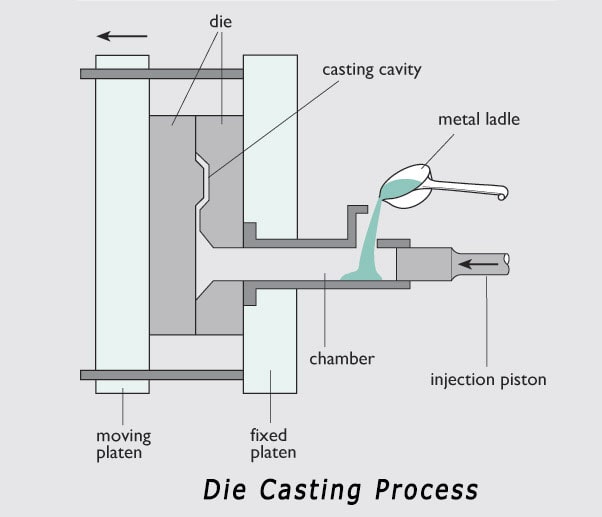

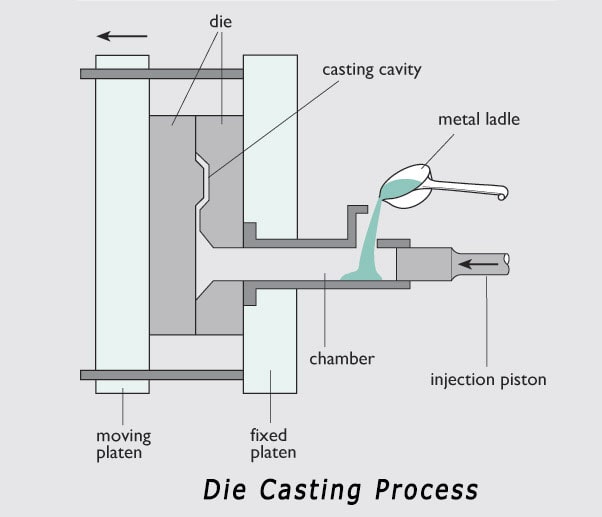

(3)Moulage sous pression

Qu’est-ce que le moulage sous pression

Le liquide métallique à haute pression est pressé dans une cavité de moule métallique de précision à grande vitesse, et le liquide métallique est refroidi et solidifié sous pression pour former une pièce coulée.

Processus technologique:

Avantages:

- Le liquide métallique est soumis à une pression élevée et le débit est rapide pendant le moulage sous pression.

- Bonne qualité du produit, taille stable et bonne interchangeabilité.

- Une efficacité de production élevée et des moules de moulage sous pression peuvent être utilisés plusieurs fois.

- Il convient à la production de masse avec de bons avantages économiques.

Inconvénients:

- La coulée est sujette à produire des pores fins et un rétrécissement.

- Les pièces moulées sous pression ont une faible plasticité et ne doivent pas fonctionner sous la charge d’impact et les vibrations.

- Lors du moulage sous pression d’un alliage à point de fusion élevé, la durée de vie du moule est faible, ce qui affecte l’expansion de la production de moulage sous pression.

Applications: Les moulages sous pression ont d’abord été appliqués dans l’industrie automobile et l’industrie des instruments, puis progressivement étendus à diverses industries, telles que les machines agricoles, l’industrie des machines-outils, l’industrie électronique, l’industrie de la défense nationale, les ordinateurs, les équipements médicaux, les horloges, les caméras et le matériel quotidien.

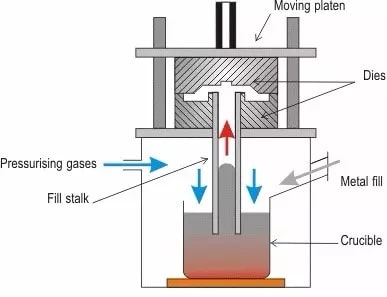

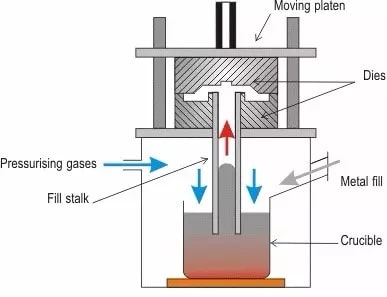

(4)Coulée basse pression

Qu’est–ce que la coulée basse pression

Fait référence au procédé de fabrication de métal liquide pour remplir un moule sous une basse pression (0,02-0,06 MPa) et cristalliser sous pression pour former une coulée.

Processus technologique:

Caractéristiques techniques:

- La pression et la vitesse pendant la coulée peuvent être ajustées, de sorte qu’elles peuvent être appliquées à divers moules de coulée (tels que des moules métalliques et des moules à sable), coulant divers alliages et pièces moulées de différentes tailles.

- Le remplissage par injection inférieure est adopté, le remplissage de liquide métallique est stable et il n’y a pas de phénomène d’éclaboussure, ce qui peut éviter l’implication de gaz et l’érosion de la paroi de moulage et du noyau, ce qui améliore le taux de qualification des pièces moulées.

- La coulée cristallise sous pression. La coulée a une structure dense, un contour clair, une surface lisse et des propriétés mécaniques élevées. Il est particulièrement avantageux pour la coulée de grandes pièces à parois minces.

- Éliminez le besoin de remplir la colonne montante et augmentez le taux d’utilisation du métal à 90-98%.

- Faible intensité de travail, bonnes conditions de travail, équipement simple, mécanisation et automatisation faciles à réaliser.

Application: Principalement utilisé dans les produits traditionnels (culasse, moyeu, cadre de cylindre, etc.).

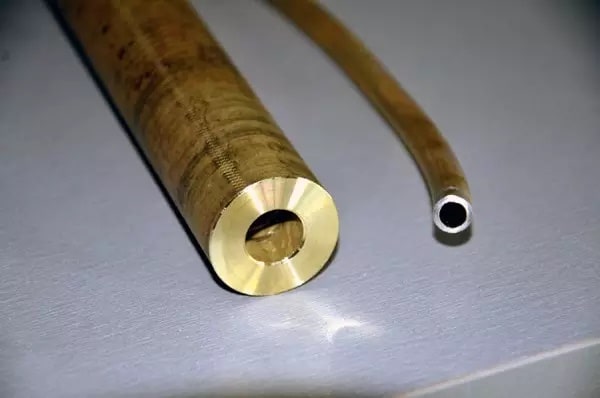

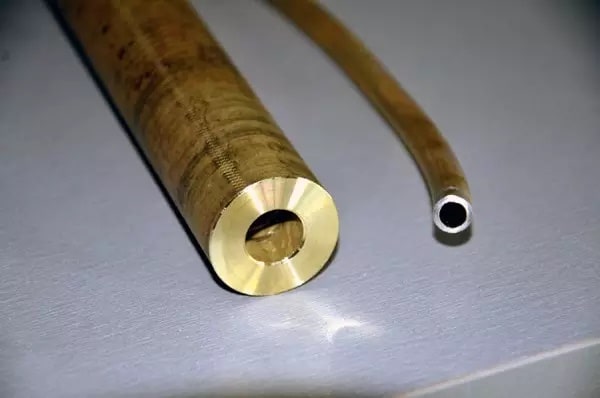

(5)Centrifugal casting

What is centrifugal casting

It is a casting method in which molten metal is poured into a rotating mold, and the mold is filled and solidified under the action of centrifugal force.

Technological process:

Advantages:

- Il n’y a presque pas de consommation de métal dans le système de coulée et le système de colonne montante, ce qui améliore le rendement du processus.

- Le noyau peut être omis lors de la production de pièces moulées creuses, de sorte que la capacité de remplissage du métal peut être grandement améliorée lors de la production de pièces moulées tubulaires longues.

- La coulée présente une densité élevée, peu de défauts tels que les pores et l’inclusion de scories, et des propriétés mécaniques élevées.

- Il est facile de fabriquer des pièces moulées en métal composite de fûts et de manchons.

Inconvénients:

- Il existe certaines limites lorsqu’il est utilisé dans la production de pièces moulées en forme spéciale.

- Le diamètre du trou intérieur de la coulée n’est pas précis, la surface du trou intérieur est rugueuse, la qualité est médiocre et la marge d’usinage est importante.

- La coulée est sujette à la ségrégation par gravité spécifique.

Applications:

La coulée centrifuge a d’abord été utilisée pour produire des tuyaux coulés. Au pays et à l’étranger, les industries de la métallurgie, des mines, du transport, de l’irrigation et du drainage, de l’aviation, de la défense nationale, de l’automobile et d’autres industries ont utilisé des procédés de coulée centrifuge pour produire des pièces moulées en acier, en fer et en alliage de carbone non ferreux. Parmi eux, la production de tubes centrifuges en fonte, de chemises de cylindre de moteur à combustion interne et de manchons d’arbre est la plus courante.

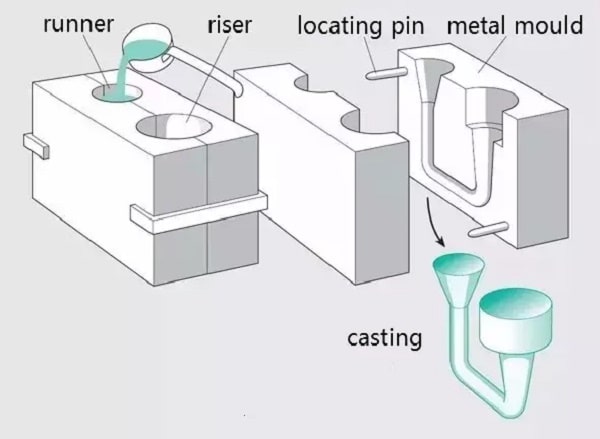

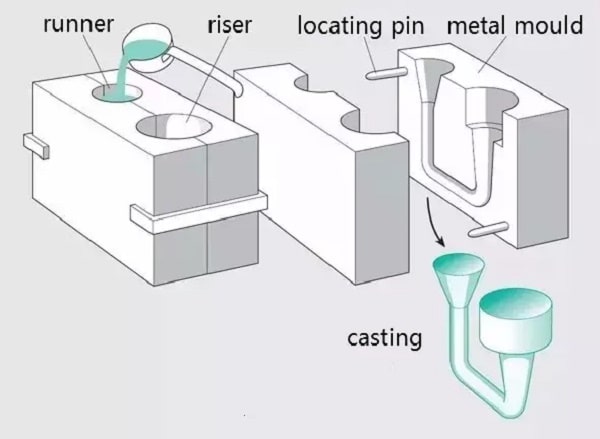

(6)Moulage sous pression par gravité

Qu’est-ce que le moulage sous pression par gravité

Il fait référence à à un procédé de moulage dans lequel du métal liquide est rempli d’un moule métallique sous l’action de la gravité et refroidi et solidifié dans le moule pour obtenir une coulée.

Processus technologique:

Avantages:

- Le moule métallique a une grande conductivité thermique et une capacité thermique, une vitesse de refroidissement rapide, une densité structure de coulée et propriétés mécaniques environ 15% plus élevées que le moulage au sable.

- Il peut obtenir des pièces moulées avec une précision dimensionnelle plus élevée et une rugosité de surface inférieure, et présente une stabilité de bonne qualité.

- Parce que le noyau de sable n’est pas utilisé et rarement utilisé, l’environnement est amélioré, la poussière et les gaz nocifs sont réduits et l’intensité du travail est réduite.

Inconvénients:

- Le moule métallique lui-même est non respirant, et certaines mesures doivent être prises pour évacuer l’air et l’air générés par le noyau de sable dans la cavité.

- Le moule métallique n’a aucune concession, et les fissures sont faciles à se produire lorsque la coulée est solidifiée.

- Les moules métalliques ont un cycle de fabrication plus long et un coût plus élevé.Par conséquent, de bons effets économiques ne peuvent être démontrés que lorsqu’ils sont produits en série.

Applications:

La coulée de métal convient à la production à grande échelle de pièces moulées en alliage non ferreux telles que les alliages d’aluminium et les alliages de magnésium de formes complexes, ainsi que les pièces moulées et les lingots métalliques en fer et en acier.

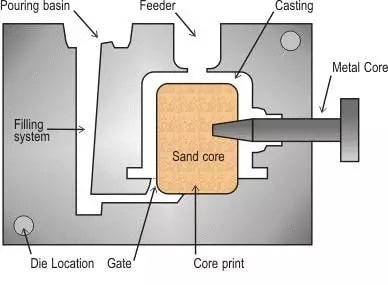

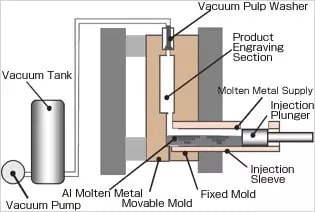

(7)Moulage sous vide

Qu’est-ce que le moulage sous vide

Une matrice avancée – procédé de moulage qui améliore les propriétés mécaniques et la qualité de surface des pièces de moulage sous pression en éliminant ou en réduisant considérablement les pores et les gaz dissous dans la pièce de moulage sous pression en extrayant le gaz dans la cavité du moule de moulage sous pression pendant le processus de moulage sous pression.

Processus technologique:

Avantages:

- Il peut éliminer ou réduire les trous d’air à l’intérieur du moulage sous pression, améliorer les propriétés mécaniques et la qualité de surface du moulage sous pression ainsi que les performances de placage.

- Pour réduire la contre-pression de la cavité, une pression spécifique plus faible et un alliage présentant de mauvaises performances de coulée peuvent être utilisés. Il est possible de mouler sous pression des pièces moulées plus grandes avec de petites machines.

- Il a amélioré les conditions de remplissage, peut couler des pièces moulées plus minces.

Inconvénients:

- La structure d’étanchéité du moule est compliquée, la fabrication et l’installation sont difficiles, le coût est donc élevé.

- Si la méthode de moulage sous pression sous vide n’est pas correctement contrôlée, l’effet ne sera pas très significatif.

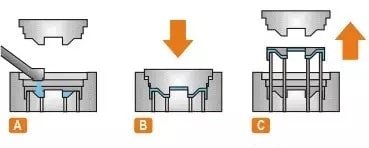

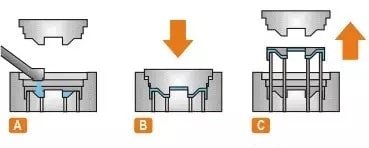

(8)Serrant le moulage sous pression

Qu’est-ce qui est moulage sous pression

C’est une méthode de solidification de métal liquide ou semi-solide sous haute pression et de formage fluide pour obtenir directement le produit ou l’ébauche. Il présente les avantages d’un taux d’utilisation élevé du métal liquide, d’un processus simplifié et d’une qualité stable. C’est une technologie de formage des métaux à économie d’énergie avec des perspectives d’application potentielles.

Processus technologique:

Moulage sous pression direct: Peinture en aérosol, alliage moulé, serrage de moule, pressurisation, pression maintien, décompression, séparation des moules, démoulage et réinitialisation des blancs.

Moulage sous pression indirect: revêtement par pulvérisation, serrage du moule, alimentation, remplissage, pressurisation, maintien de la pression, décompression, séparation, démoulage des flans, réinitialisation.

Caractéristiques techniques:

- Il peut éliminer les pores internes, le retrait et d’autres défauts.

- Faible rugosité de surface et précision dimensionnelle élevée.

- Il peut empêcher l’apparition de fissures de coulée.

- Mécanisation et automatisation faciles à réaliser.

Application: Il peut être utilisé pour produire divers types d’alliages, tels que l’alliage d’aluminium, l’alliage de zinc, l’alliage de cuivre, la fonte nodulaire, etc.

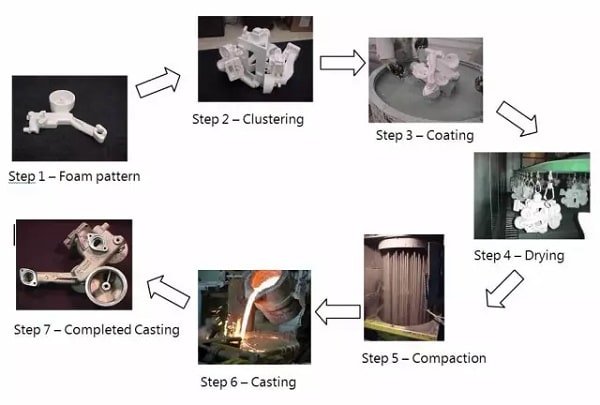

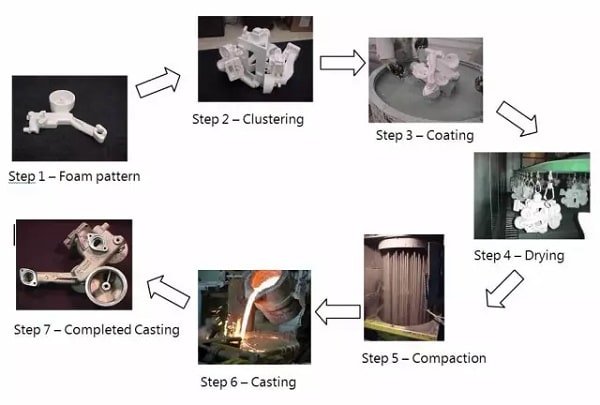

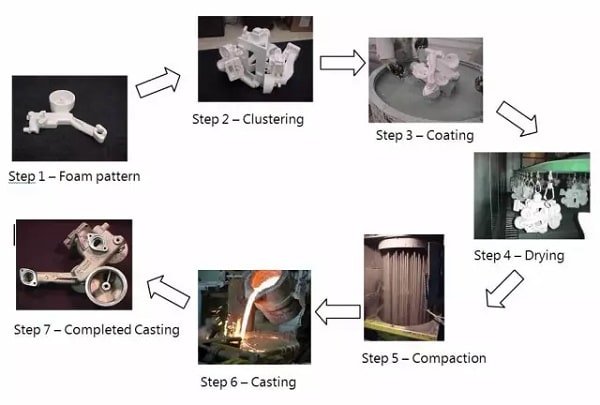

(9)Coulée de mousse perdue

Qu’est-ce que la coulée de mousse perdue (également appelée coulée solide)

C’est une nouvelle méthode de coulée qui consiste à combiner des modèles de paraffine ou de mousse similaires à la taille et à la forme de la coulée pour former un cluster de modèles. Après brossage et séchage du revêtement réfractaire, il est enterré dans du sable de quartz sec pour vibrer. En versant sous pression négative pour vaporiser le modèle, le métal liquide occupe la position du modèle et se forme après solidification et refroidissement.

Processus technologique:

Pré-moussage → Moulage moussant → Revêtement par immersion → Séchage → Modélisation → Coulée → Sable tombant → Nettoyage

Caractéristiques techniques:

- Coulée de haute précision, sans noyau de sable, réduisant le temps de traitement.

- Pas de surface de séparation, conception flexible et haut degré de liberté.

- Production propre sans pollution.

- Réduire les coûts d’investissement et de production.

Applications:

Il convient à la production de différentes tailles de pièces moulées de précision avec des structures complexes. Il n’y a aucune restriction sur les types d’alliages et les lots de production. Comme la boîte de moteur en fonte grise, le coude en acier au manganèse élevé, etc.

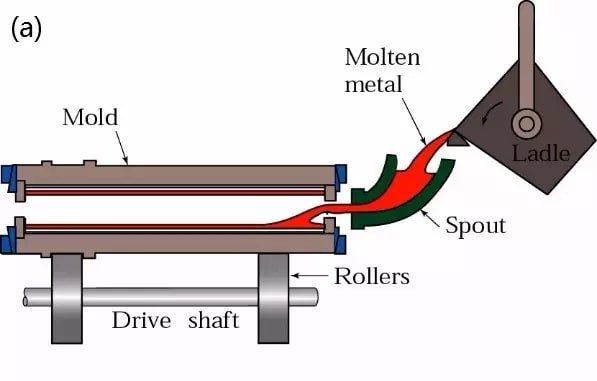

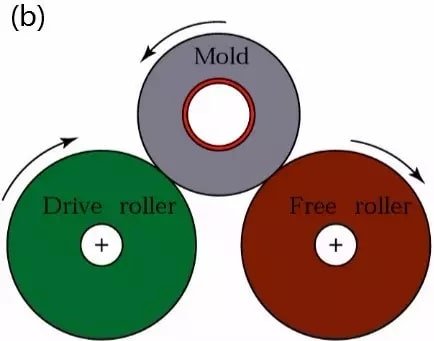

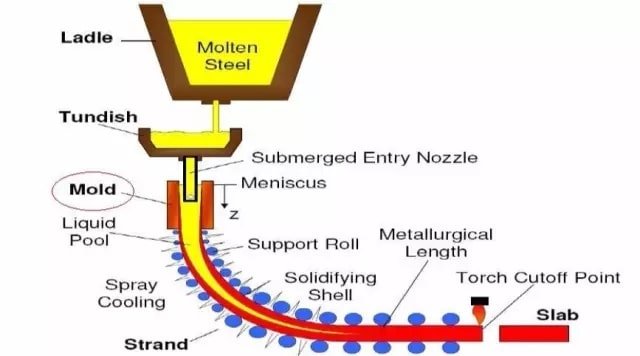

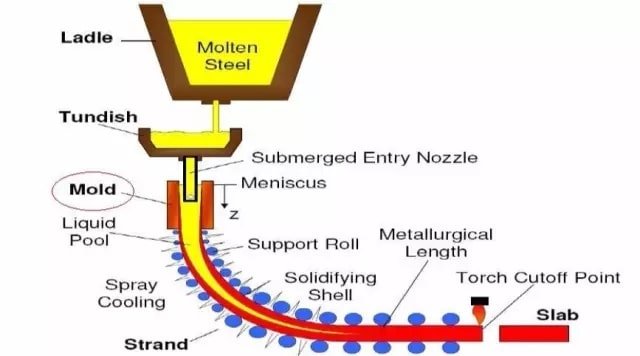

(10)Coulée continue

Qu’est-ce que la coulée continue

Il est une méthode de coulée avancée. Son principe est de verser en continu du métal fondu dans un moule métallique spécial appelé cristalliseur. La coulée solidifiée (en croûte) est retirée en continu de l’autre extrémité du moule, et elle peut obtenir n’importe quelle longueur ou longueur spécifique de coulée.

Processus technologique:

Caractéristiques techniques:

- Parce que le métal est rapidement refroidi, les cristaux sont denses, la structure est uniforme et les propriétés mécaniques sont bonnes.

- Économisez du métal et améliorez le rendement.

- Procédures simplifiées, éliminant la modélisation et d’autres procédures, réduisant ainsi l’intensité du travail et réduisant considérablement la zone de production requise.

- Il est facile de réaliser la mécanisation et l’automatisation de la production en continu et d’améliorer l’efficacité de la production.

Applications:

La coulée continue peut être utilisée pour couler de l’acier, du fer, des alliages de cuivre, des alliages d’aluminium, des alliages de magnésium et d’autres pièces moulées longues avec des formes de section transversale constantes, telles que des lingots, des dalles, des billettes de tiges, des tuyaux, etc.

Vous voulez obtenir un devis de nos ingénieurs experts?

Ne manquez pas cette occasion d’obtenir les meilleurs conseils gratuits d’experts dans le domaine.

Obtenez Un Devis Rapide

div>