Contexte

Le fer est l’un des éléments les plus courants sur terre. Presque chaque construction de l’homme contient au moins un peu de fer. Il est également l’un des métaux les plus anciens et a été façonné pour la première fois en objets utiles et ornementaux il y a au moins 3 500 ans.

Le fer pur est un métal blanc grisâtre doux. Bien que le fer soit un élément commun, le fer pur n’est presque jamais trouvé dans la nature. Le seul fer pur connu pour exister naturellement provient de météorites tombées. La plupart du fer se trouve dans les minéraux formés par la combinaison du fer avec d’autres éléments. Les oxydes de fer sont les plus courants. Les minéraux proches de la surface de la terre qui ont la teneur en fer la plus élevée sont connus sous le nom de minerais de fer et sont exploités commercialement.

Le minerai de fer est converti en divers types de fer par plusieurs procédés. Le procédé le plus courant est l’utilisation d’un haut fourneau pour produire de la fonte brute composée d’environ 92 à 94% de fer et de 3 à 5% de carbone avec de plus petites quantités d’autres éléments. La fonte n’a que des utilisations limitées, et la majeure partie de ce fer passe dans une aciérie où elle est convertie en divers alliages d’acier en réduisant davantage la teneur en carbone et en ajoutant d’autres éléments tels que le manganèse et le nickel pour donner à l’acier des propriétés spécifiques.

Histoire

Les historiens pensent que les Égyptiens ont été les premiers à travailler avec de petites quantités de fer, il y a environ cinq ou six mille ans. Le métal qu’ils ont utilisé a apparemment été extrait de météorites. Les preuves de ce que l’on croit être le premier exemple d’extraction et de fusion du fer indiquent l’ancienne culture hittite dans ce qui est maintenant la Turquie. Parce que le fer était un matériau de loin supérieur à tout autre métal connu pour la fabrication d’armes et d’outils, sa production était un secret bien gardé. Cependant, la technique de base était simple et l’utilisation du fer s’est progressivement répandue. Aussi utile que comparé à d’autres matériaux, le fer présentait des inconvénients. La qualité des outils fabriqués à partir de celui-ci était très variable, en fonction de la région à partir de laquelle le minerai de fer a été prélevé et de la méthode utilisée pour extraire le fer. La nature chimique des changements intervenant lors de l’extraction n’a pas été comprise; en particulier, l’importance du carbone dans la dureté du métal. Les pratiques varient considérablement selon les régions du monde. Il y a des preuves, par exemple, que les Chinois ont pu fondre et faire des outils en fonte très tôt, et que les Japonais ont produit des résultats étonnants avec de l’acier en petites quantités, comme en témoignent les épées anciennes datant de plusieurs siècles. Des percées similaires ont été réalisées au Moyen-Orient et en Inde, mais les processus n’ont jamais émergé dans le reste du monde. Pendant des siècles, les Européens ont manqué de méthodes pour chauffer le fer jusqu’au point de fusion. Pour produire du fer, ils brûlaient lentement le minerai de fer avec du bois dans un four recouvert d’argile. Le fer s’est séparé de la roche environnante mais n’a jamais tout à fait fondu. Au lieu de cela, il a formé un laitier croustillant qui a été éliminé par martelage. Ce processus répété de chauffage et de martelage mélangeait l’oxygène à l’oxyde de fer pour produire du fer et éliminait le carbone du métal. Le résultat était un fer presque pur, facilement façonné avec des marteaux et des pinces mais trop mou pour prendre et garder un bon bord. Parce que le métal a été façonné, ou forgé, par martelage, on l’a appelé fer forgé.

Les outils et les armes ramenés en Europe de l’Est étaient faits d’un fer qui avait été fondu et moulé en forme. Conservant plus de carbone, la fonte est plus dure que le fer forgé et tiendra un tranchant. Cependant, il est également plus cassant que le fer forgé. Les travailleurs européens du fer savaient que les Orientaux avaient un meilleur fer, mais pas les processus impliqués dans la fabrication de produits en fer plus solides. Des nations entières ont lancé des efforts pour découvrir le processus.

La première percée européenne connue dans la production de fonte, qui a rapidement conduit au premier acier pratique, n’est survenue qu’en 1740. Cette année-là, Benjamin Huntsman dépose un brevet pour la fusion de matériaux destinés à la production de ressorts en acier destinés à l’horlogerie. Au cours des 20 années qui ont suivi, la procédure a été plus largement adoptée. Huntsman a utilisé un haut fourneau pour faire fondre le fer forgé dans un creuset en argile. Il a ensuite ajouté des quantités soigneusement mesurées de charbon de bois pur au métal fondu. L’alliage résultant était à la fois solide et flexible lorsqu’il était coulé dans des ressorts. Comme Huntsman ne s’intéressait à l’origine qu’à la fabrication de meilleures horloges, son acier au creuset a directement conduit au développement des chronomètres nautiques, qui, à leur tour, ont rendu possible la navigation mondiale en permettant aux navigateurs de déterminer avec précision leur position est / ouest. Le fait qu’il ait également inventé la métallurgie moderne était un effet secondaire qu’il n’a apparemment pas remarqué.

Matières premières

Les matières premières utilisées pour produire de la fonte brute dans un haut fourneau sont le minerai de fer, le coke, le frittage et le calcaire. Les minerais de fer sont principalement des oxydes de fer et comprennent la magnétite, l’hématite, la limonite et de nombreuses autres roches. La teneur en fer de ces minerais varie de 70% à 20% ou moins. Le coke est une substance fabriquée en chauffant du charbon jusqu’à ce qu’il devienne du carbone presque pur. Le frittage est fait de minerai de fer finement divisé de moindre qualité qui est torréfié avec du coke et de la chaux pour éliminer une grande quantité d’impuretés dans le minerai. Le calcaire se produit naturellement et est une source de carbonate de calcium.

D’autres métaux sont parfois mélangés au fer dans la production de diverses formes d’acier, telles que le chrome, le nickel, le manganèse, le molybdène et le tungstène.

Le processus d’extraction et de raffinage du minerai

Avant que le minerai de fer puisse être utilisé dans un haut fourneau, il doit être extrait du sol et partiellement raffiné pour éliminer la plupart des impuretés.

Historiquement, le fer était produit par la méthode du soufflage à chaud, ou plus tard, le four à anthracite. Quoi qu’il en soit, l’activité fondamentale de la fabrication du fer consistait à agiter de petits lots de fonte brute et de cendre jusqu’à ce que le fer se sépare des scories. Appelé « puddling », c’était un travail hautement qualifié, mais aussi chaud, pénible et dangereux. Cela nécessitait beaucoup d’expérience ainsi qu’une constitution copieuse. Les puddlers étaient fiers, indépendants et bien payés.

Les Puddlers fondèrent le premier syndicat de l’industrie sidérurgique, les Fils de Vulcain, à Pittsburgh en 1858. En 1876, ce syndicat fusionna avec trois autres organisations syndicales pour former l’Association fusionnée des travailleurs du fer et de l’acier. C’est le syndicat qu’Andrew Carnegie a vaincu lors de la grève de Homestead de 1892, laissant le syndicat en ruine et l’industrie essentiellement non organisée jusque dans les années 1930.

William S. Pretzer

Extraction

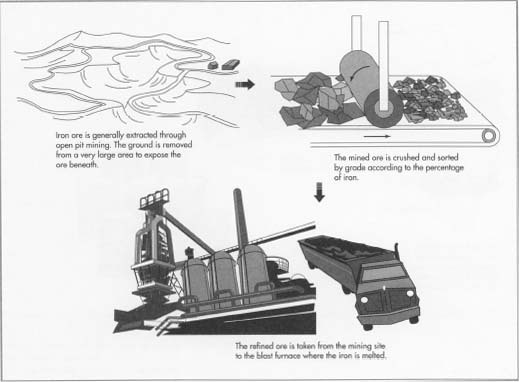

- 1Une grande partie du minerai de fer mondial est extraite par l’exploitation minière à ciel ouvert dans laquelle le

Le fer pur est un métal blanc grisâtre doux. Bien que le fer soit un élément commun, le fer pur n’est presque jamais trouvé dans la nature. Les minéraux proches de la surface de la terre qui ont la teneur en fer la plus élevée sont connus sous le nom de minerais de fer et sont exploités commercialement.

Le fer pur est un métal blanc grisâtre doux. Bien que le fer soit un élément commun, le fer pur n’est presque jamais trouvé dans la nature. Les minéraux proches de la surface de la terre qui ont la teneur en fer la plus élevée sont connus sous le nom de minerais de fer et sont exploités commercialement.la surface du sol est enlevée par des machines lourdes, souvent sur une très grande surface, pour exposer le minerai en dessous. Dans les cas où il n’est pas économique d’enlever la surface, des puits sont creusés dans la terre, avec des tunnels latéraux pour suivre la couche de minerai.

Raffinage

- 2 Le minerai extrait est broyé et trié. Les meilleures qualités de minerai contiennent plus de 60% de fer. Les grades inférieurs sont traités ou raffinés pour éliminer divers contaminants avant que le minerai ne soit expédié au haut fourneau. Collectivement, ces méthodes de raffinage sont appelées enrichissement et comprennent le broyage ultérieur, le lavage à l’eau pour éloigner le sable et l’argile, la séparation magnétique, la granulation et le frittage. Comme une plus grande partie de l’offre mondiale connue de minerai à haute teneur en fer est épuisée, ces techniques de raffinage sont devenues de plus en plus importantes.

- 3 Le minerai raffiné est ensuite chargé sur des trains ou des navires et transporté sur le site du haut fourneau.

Le processus de fabrication

Chargement du haut fourneau

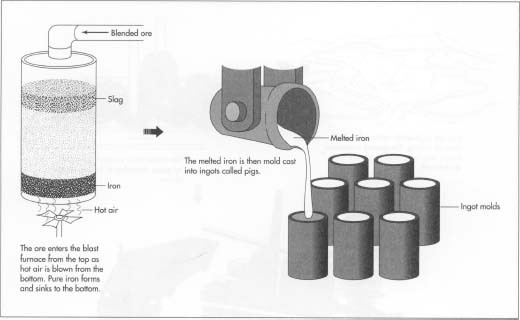

- 1 Après traitement, le minerai est mélangé avec d’autres minerais et va au haut fourneau. Un haut fourneau est une structure en forme de tour, en acier et doublée de briques réfractaires ou résistantes à la chaleur. Le mélange de matière première, ou charge, entre au sommet du haut fourneau. Au fond du four, de l’air très chaud est soufflé, ou soufflé, à travers des buses appelées tuye’res.Le coke brûle en présence de l’air chaud. L’oxygène de l’air réagit avec le carbone contenu dans le coke pour former du monoxyde de carbone. Le monoxyde de carbone

réagit ensuite avec le minerai de fer pour former du dioxyde de carbone et du fer pur.

Séparer le fer des scories

- 2 Le fer fondu coule au fond du four. Le calcaire se combine avec la roche et d’autres impuretés du minerai pour former un laitier plus léger que le fer et qui flotte sur le dessus. Au fur et à mesure que le volume de la charge est réduit, on en ajoute continuellement en haut du four. Le fer et le laitier sont retirés séparément du fond du four. Le fer fondu pourrait passer à un autre processus d’alliage, ou pourrait être coulé dans des lingots appelés porcs. Les scories sont emportées pour être éliminées.

Traitement des gaz

- 3 Les gaz chauds produits dans les réactions chimiques sont soutirés en tête et acheminés vers une station d’épuration des gaz où ils sont nettoyés, ou frottés, et renvoyés dans le four ; le monoxyde de carbone restant, en particulier, est utile aux réactions chimiques en cours dans le four.

Un haut fourneau fonctionne normalement jour et nuit pendant plusieurs années. Finalement, le revêtement de briques commence à s’effriter et le four est ensuite arrêté pour entretien.

Contrôle qualité

Le fonctionnement du haut fourneau est hautement instrumenté et est surveillé en continu. Les heures et les températures sont vérifiées et enregistrées. La teneur chimique des minerais de fer reçus des différentes mines est vérifiée et le minerai est mélangé à d’autres minerais de fer pour obtenir la charge souhaitée. Des échantillons sont prélevés dans chaque coulée et vérifiés pour la teneur chimique et les propriétés mécaniques telles que la résistance et la dureté.

Sous-produits/déchets

L’industrie du fer peut avoir de nombreux effets environnementaux. Le premier et le plus évident est le processus d’extraction à ciel ouvert. D’immenses étendues de terre sont dépouillées de roche nue. Aujourd’hui, les sites miniers épuisés sont couramment utilisés comme décharges, puis recouverts et aménagés. Certaines de ces décharges deviennent elles-mêmes des problèmes environnementaux, car dans un passé récent, certaines étaient utilisées pour l’élimination de substances hautement toxiques qui se lixiviaient dans le sol et l’eau.

Le processus d’extraction du fer du minerai produit de grandes quantités de gaz toxiques et corrosifs. En pratique, ces gaz sont nettoyés et recyclés. Inévitablement, cependant, de petites quantités de gaz toxiques s’échappent dans l’atmosphère.

Un sous-produit de la purification du fer est le laitier, qui est produit en quantités énormes. Ce matériau est en grande partie inerte, mais doit tout de même être éliminé dans les décharges.

La fabrication du fer utilise d’énormes quantités de charbon. Le charbon n’est pas utilisé directement, mais est d’abord réduit en coke qui se compose de carbone presque pur. Les nombreux sous-produits chimiques de la cokéfaction sont presque tous toxiques, mais ils sont également commercialement utiles. Ces produits comprennent l’ammoniac, qui est utilisé dans un grand nombre de produits; le phénol, qui est utilisé pour fabriquer des plastiques, des huiles de coupe et des antiseptiques; les crésols, qui entrent dans les herbicides, les pesticides, les produits pharmaceutiques et les produits chimiques photographiques; et le toluène, qui est un ingrédient de nombreux produits chimiques complexes tels que les solvants et les explosifs.

La ferraille et l’acier — sous forme de vieilles voitures, d’appareils électroménagers et même de bâtiments entiers à poutres d’acier – sont également une préoccupation environnementale. La majeure partie de ce matériau est cependant recyclée, car la ferraille d’acier est une ressource essentielle dans la fabrication de l’acier. La ferraille qui n’est pas recyclée finit par se transformer en oxyde de fer, ou rouille, et retourne au sol.

L’avenir

En surface, l’avenir de la production de fer — en particulier aux États-Unis – semble troublé. Les réserves de minerai de haute qualité se sont considérablement épuisées dans les zones où il peut être extrait économiquement. De nombreuses aciéries de longue date ont fermé leurs portes.

Cependant, ces apparences sont trompeuses. De nouvelles techniques d’enrichissement du minerai ont rendu l’utilisation du minerai de qualité inférieure beaucoup plus attrayante, et il existe une vaste offre de ce minerai. De nombreuses aciéries ont fermé leurs portes au cours des dernières décennies, mais c’est en grande partie parce qu’il en faut moins. L’efficacité des hauts fourneaux seuls s’est remarquablement améliorée. Au début de ce siècle, le plus grand haut fourneau des États-Unis produisait 644 tonnes de fonte par jour. On pense que la production possible d’un seul four atteindra bientôt 4 000 tonnes par jour. Étant donné que bon nombre de ces usines plus modernes ont été construites à l’étranger, il est en fait devenu plus économique dans certains cas d’expédier de l’acier à travers l’océan que de le produire dans des usines américaines plus anciennes.

Où En Savoir plus

Livres

Lambert, Mark. Pleins feux sur le fer et l’acier. Rourke Enterprises, 1988.

Hartley, Edward N. Iron and Steel Works of the World. Publication internationale, 1987.

Lewis, W. David. Fer et acier en Amérique. Musée Hagley, 1986.

Walker, R. D. Méthodes modernes de fabrication du fer. Publication Gower, 1986.

— Joel Simon