I generatori di vuoto Venturi ad aria sono stati a lungo una valida opzione per sistemi a risposta rapida, localizzati e alimentati a vuoto. Nell’ultimo decennio, sono state considerate soluzioni convenienti e flessibili con tempi di risposta rapidi. Tuttavia, non sono stati considerati efficienti dal punto di vista energetico, probabilmente a causa del loro uso di aria compressa. L’ampio sviluppo del prodotto con questa apparecchiatura, in particolare gli accessori di sistema cruciali, rende spesso difficile la selezione degli articoli più efficienti dal punto di vista energetico per molte operazioni localizzate. In questo articolo, esaminiamo la corretta applicazione e il controllo dei generatori di vuoto Venturi, inclusa una breve introduzione alla tecnologia e un caso di studio con calcoli energetici.

Quando il fisico italiano del xviii secolo Giovanni Venturi scoprì che quando l’aria viene forzata attraverso un ugello conico la sua velocità aumenta e la pressione diminuisce, né lui né nessuno potevano concepire che alla fine avrebbe generato uno dei prodotti più usati e più controversi nell’industria oggi — il generatore di vuoto Venturi.

Molti utenti finali, attraverso la disinformazione, non comprendono appieno i vantaggi di questo prodotto, o — cosa più importante — le limitazioni. Per confondere ulteriormente il problema, vari produttori li chiamano nomi diversi (cioè pompe, espulsori, pompe del trasduttore di vuoto, ecc.). Il nome di categoria generale più accettato, a nostro avviso, è Venturi vacuum generator, che descrive esattamente ciò che fa.

Per alcuni, è la cosa più grande dal pane a fette. Per gli altri, è uno spreco costante di aria. Nel mondo reale, la verità si trova da qualche parte tra questi estremi, a seconda dell’applicazione. Lo sviluppo continuo del prodotto da parte dei leader del settore ha reso questi prodotti, se applicati correttamente, non solo convenienti e reattivi, ma spesso la selezione più efficiente dal punto di vista energetico.

Come funzionano i generatori di vuoto Venturi?

Nella sua forma più semplice, il generatore Venturi monostadio scorre aria attraverso un orifizio Venturi conico. Quando l’aria compressa lascia la restrizione dell’orifizio conico alle linee aperte più grandi, la pressione diminuisce e la velocità aumenta. L’intensità è tale che si forma un vuoto (pressione inferiore alla pressione dell’aria ambiente) e l’aria da evacuare dal processo viene aspirata nel flusso d’aria che scorre e soffiata.

Il generatore di vuoto Venturi ha molti vantaggi, tra cui:

- Nessuna vibrazione

- Nessuna generazione di calore

- Senza parti in movimento

- Vuoto è acceso e si spegne immediatamente con l’alimentazione dell’aria

- Tollera condizioni aggressive molto bene

- Basso costo

- Rapida per la riparazione o sostituzione

- Può essere situato molto vicino al processo, ridurre la quantità di evacuazione dell’aria e offre tempi di ciclo più veloci

- Leggero e mobile

- Non necessita di corrente

- cambio Rapido tempo per il servizio e/o componente di scambio

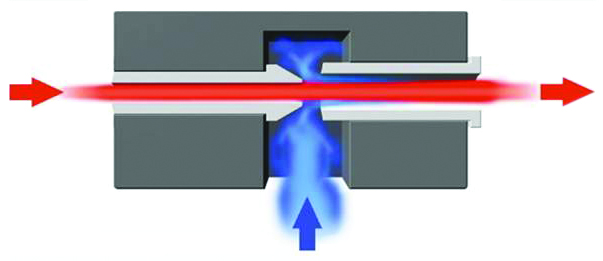

Figura 1: Tipico generatore di vuoto Venturi monostadio

I generatori di vuoto monostadio utilizzano aria compressa accelerandola attraverso il tubo limitatore per creare un effetto Venturi, che evacua il volume d’aria richiesto. Questi generatori Venturi monostadio sono alquanto limitati nella loro capacità di adattarsi in modo efficiente a molte applicazioni, poiché il loro design di base è impostato per soddisfare sia il flusso più alto che il più alto requisito di volume di evacuazione. Tipicamente, questo tipo di generatore di vuoto ha un rapporto tra il consumo di aria compressa (scfm) e il flusso di vuoto (la velocità con cui la pressione atmosferica viene rimossa da un sistema) non migliore di 1:1 e talvolta fino a 2 o 3:1.

Figura 2: Tipico generatore di vuoto Venturi multistadio precoce

I generatori di vuoto multistadio sono stati sviluppati per migliorare questa efficienza per molte applicazioni. Le unità multistadio utilizzano una serie di eiettori e ugelli che consentono all’aria compressa di espandersi in stadi controllati. Questo di solito migliora il rapporto tra il consumo di aria compressa e il flusso del vuoto ad un livello di circa 1:3 o superiore. Le unità multistadio sono anche significativamente più silenziose e possono sviluppare il vuoto a pressione inferiore. Queste prestazioni ridurranno il flusso di aria compressa richiesto nelle stesse condizioni e / o diminuiranno il tempo di reazione e aumenteranno la produttività.

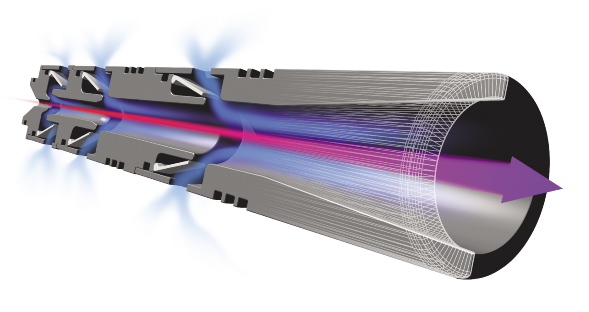

Figura 3: I generatori di vuoto multistadio coassiali forniscono efficaci rapporti di rimozione del vuoto d’aria.

Coaxial è un generatore di vuoto multistadio con le valvole multistadio installate attorno a un tubo rivestito coassialmente che ottimizza significativamente il profilo di flusso attraverso il generatore. Questo design consente alla cartuccia coassiale di soddisfare e fornire molti requisiti di flusso e pressione diversi. In molti casi, la cartuccia coassiale all’interno del corpo del generatore può essere scambiata con un’altra per consentire allo stesso hardware di soddisfare condizioni variabili con un’efficienza energetica ottimale a costi relativamente bassi.

Best Practice per l’efficienza energetica

Come per molti prodotti che non richiedono investimenti di capitale molto elevati, i generatori di vuoto Venturi, se correttamente (o impropriamente) applicati e operativi, possono avere un impatto significativo sui costi energetici.

Esaminiamo le caratteristiche operative di base dei generatori di vuoto per quanto riguarda l’efficienza energetica dell’aria compressa. A differenza delle pompe per vuoto meccaniche, il cui apporto di energia scende quando i livelli di vuoto scendono al di sotto di 14″ di Hg, i generatori di vuoto azionati ad aria useranno sempre più aria compressa per raggiungere il vuoto inferiore, perché deve rimanere acceso (aria che scorre) più a lungo. In effetti, il generatore di vuoto Venturi medio richiederà 10 volte più energia per aumentare il livello di vuoto da 18” a 27″ Hg.

Pertanto, è sempre un vantaggio operativo:

- Identificare il vuoto più basso richiesto, tenerlo lì e cercare di non superarlo.

- Raggiungere questo livello il più velocemente possibile.

- Attivare un arresto automatico dell’aria compressa se possibile, una volta al livello richiesto.

Per fare ciò, sono necessari alcuni dati importanti:

- Volume totale del sistema da evacuare — linee, tazze, perdite, ecc.

- Qual è il livello minimo di funzionamento ottimale del vuoto richiesto? Questo è molto importante e vale la pena testare se necessario.

- Quanto velocemente si deve raggiungere questo vuoto?

- Prevedete cambiamenti nel tempo di ciclo richiesto nel prossimo futuro? Queste informazioni consentiranno una corretta identificazione delle dimensioni della linea e la corretta selezione della pompa a più stadi.

- Quali tipi di controlli sono necessari? Quali sono i limiti?

I generatori di vuoto Venturi dovrebbero generalmente essere posizionati il più vicino possibile al processo effettivo:

- Un generatore Venturi efficace offre una grande flessibilità in un sistema decentralizzato quando ben controllato.

- Con un sistema decentralizzato e generatori Venturi montati vicino alle ventose, perdite (causate da tubi, curve, raccordi, valvole, filtri, ecc.) sono eliminati.

- Quando viene implementata una corretta strategia di progettazione del sistema, si approfitterà della capacità del generatore di vuoto Venturi situato vicino al processo di reagire rapidamente e tirare rapidamente il vuoto richiesto, quindi interrompere l’alimentazione dell’aria quando possibile.

- Utilizzando gli attuali generatori di vuoto Venturi all’avanguardia (con aria compressa in ingresso a bassa pressione, spegnimento automatico dell’alimentazione dell’aria, dimensioni ridotte e migliori scelte della tazza per utilizzare il livello di vuoto più basso possibile), passare a un sistema di vuoto centralizzato è raramente una scelta efficiente per quanto riguarda l’uso di aria compressa,

Applicare correttamente la tecnologia del vuoto per ridurre i costi energetici

Recentemente sviluppato coassiale multistadio può essere applicato correttamente per abbassare la pressione dell’aria compressa in ingresso, con conseguente meno uso di aria compressa per generare un livello di vuoto simile. Le pompe coassiali sono spesso intercambiabili con un corpo, consentendo un cambiamento facile ed economico delle prestazioni per adattarsi a nuove situazioni (ad esempio pressione di ingresso, velocità di evacuazione, ecc.).

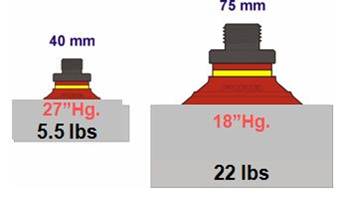

La maggior parte del tempo di evacuazione è da 12″ Hg e vuoto più profondo. L’aumento del livello di vuoto da 18 “a 27” Hg è 10 volte superiore. Pertanto, utilizzare un livello di vuoto più basso con tazze più grandi quando possibile. La selezione adeguata della tazza è molto critica ottimizzare i costi di gestione e la produttività e la nuova tecnologia della tazza di vuoto continua ad ampliare le opportunità.

Figura 4: tazze più grandi a livelli di vuoto più bassi abbasseranno i costi energetici e aumenteranno la forza di tenuta. Meno forza sulla tazza = vita più lunga.

|

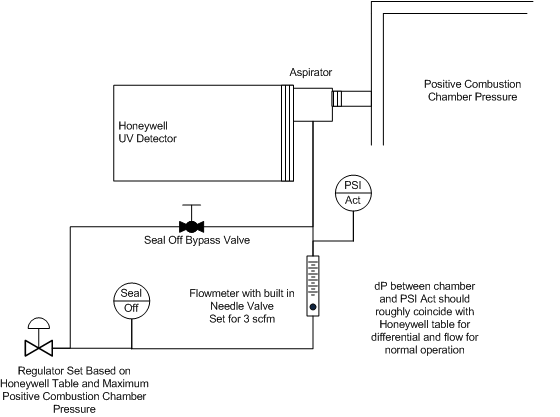

Figura 5: Venturi generatore di vuoto con l’auto start/stop

|

Ogni volta che si eseguire un generatore di vuoto, utilizza aria compressa. Al contrario, una volta raggiunto il vuoto completo, è molto efficiente dal punto di vista energetico chiudere la linea dell’aria al vuoto e, con una corretta valvola, tenere il vuoto senza utilizzare aria. Alcuni materiali porosi non lo permetteranno, ma molti materiali lo fanno.

Molte volte questi controlli avvengono tramite un programma software PLC fornito dal produttore della macchina. Ci sono anche generatori di vuoto con i comandi automatici totalmente integrati con l’alloggiamento del generatore.

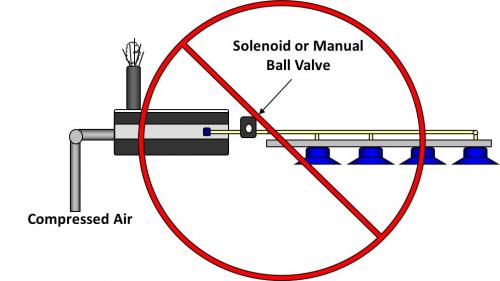

C’è un errore molto comune che scopriamo durante l’analisi completa del sistema di impianto. Al personale dell’impianto viene detto di spegnere il generatore di vuoto quando non è necessario, in modo da chiudere la linea del vuoto al processo e l’aria compressa continua a soffiare. Lo troviamo evidente oltre il 40% delle volte in situazioni come: nuovi macchinari di produzione appena consegnati; macchinari di produzione più vecchi i cui sistemi sono stati aggiornati; e sistemi di generatori Venturi azionati ad aria di nuova installazione su macchinari di produzione più vecchi. L’ironia finale è che in molti casi troviamo il controllo di spegnimento sulla linea dell’aria su alcuni e la linea del vuoto su altri sulla stessa macchina.

Figura 6: Spegnere l’alimentazione dell’aria, NON la linea del vuoto.

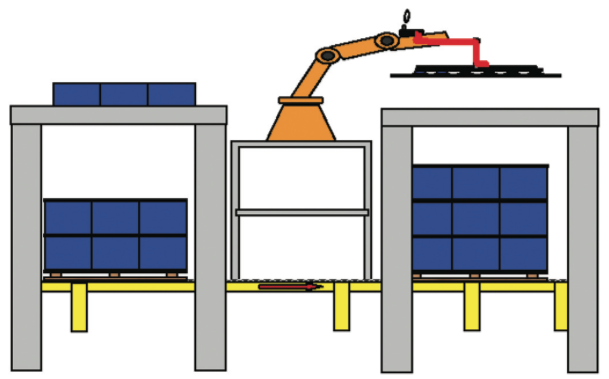

Case Study: Controlli automatici per pallettizzatori robotizzati

In un recente audit di impianto, è stata esaminata una serie di sei pallettizzatori, alla fine delle linee di confezionamento. Ogni pallettizzatore ha un braccio robotico con sei ventose e due generatori di vuoto Venturi, entrambi in esecuzione e disegno 6 cfm a 60 psig.

Un programma software ha fatto sì che il braccio robotico raccogliesse il foglio di scorrimento dal lato e tenesse premuto fino all’attivazione del segnale dal pallet. Il foglio di scorrimento è stato quindi posato e rilasciato, e l’aria è stata spenta. Il braccio robotico poi è andato immediatamente alla pila e raccolse un altro slip-foglio, tenendolo fino al segnale di rilascio successivo.

Il risultato è stato una media di oltre un’ora di tenuta e movimento con l’aria compressa accesa 52 secondi e una media di 9,3 secondi di movimento con l’aria spenta. Il tempo di ciclo medio era di 61,3 secondi.

Figura 7: linea di Confezionamento palettizzatori con spegnimento automatico Venturi generatore

Il funzionamento di base di dati inclusa:

- ore di Produzione = 6,240 all’anno

- Misto di energia annua tasso = $compreso fra 0,115/kWh

- Due singolo stadio vuoto generatori a 6 scfm ciascuno; flusso completo a 60 psig al pallettizzatore per un totale di 12 scfm ogni unità

- Aria on/off tempo totale = 52 secondi in + 9.3 secondi spento = 61.3 secondi

- Annuale di ore di funzionamento aria e aspirazione: 85% tempo x 6.240 ore = 5.304 ore/anno

- cfm medio: 52 secondi ÷ 60 secondi = 87% del flusso a pieno carico / 5,2 scfm ogni valvola aperta, o 10,4 scfm per 2

- Energia elettrica annuale costo di esercizio: 10,4 ÷ 4 ciascuno / scfm = 2,6 hp per ogni pallettizzatore, o 2,6 hp x .746 ÷ .90 = 2.16 kW energia di ingresso

- 2.16 kW x $0.115 / kWh x 5.304 ore / anno = $1.318 / anno per unità

- Totale per sei unità = $7.908 / anno

Il nostro primo suggerimento all’impianto è stato quello di cambiare il programma software in modo che il profilo operativo fosse acceso solo il 15% del tempo e spento l ‘ 85% del tempo. Ciò ha fornito un potenziale risparmio annuo di energia elettrica di:

- 2,16 kW x $0,115/kWh x 936 ore = $233/anno

- savings 1.085/anno risparmio di energia elettrica per unità ($6.510/anno per sei unità)

Questo era solo il calcolo del risparmio di energia elettrica che va immediatamente alla linea di fondo. Gli altri costi dell’aria compressa (manutenzione, riparazione, ammortamento, ecc.) non sono stati compensati.). La risposta è stata immediata: “Non c’è modo che nessuno tocchi quel software. Questa macchina è stata fatta all’estero, e nessuno qui è addestrato su di esso. Fine della discussione.”

Il nostro prossimo suggerimento ha avuto un po ‘ più di morso. Sostituire gli attuali generatori di vuoto Venturi con un sistema integrato di generatore di vuoto con un sistema di spegnimento automatico incorporato. Questo tipo di prodotto è un generatore di vuoto Venturi confezionato con componenti accessori per spegnere automaticamente l’alimentazione dell’aria quando viene raggiunto il vuoto target e riavviare (se necessario) per trattenere il vuoto. Il controllo automatico completo viene eseguito all’interno del gruppo generatore di vuoto e non è necessario modificare o toccare il software di controllo delle macchine host. Con le stesse condizioni operative, ora abbiamo la seguente analisi dei costi di energia elettrica operativa per l’uso di aria compressa:

- Ore di produzione di 6.240 all’anno

- Tasso di potenza di $0.115/kWh

- Uno stop automatico Venturi generatore di vuoto a pieno carico portata = 10.4 scfm a 60 psig

- tempo di Aspirazione: 85% di 6,240 ore/anno = 5,304 ore/anno

- Generatore di aria compressa nel momento di 0.7 secondi / 50 secondi / 0.12 minuti = 0.72 minuti/ore

- 0.72 minuti ogni ora (0.72 ÷ 60) = .012% ore

- 5.304 ore di produzione aspirazione o 5.304 x .012 = 64 ore/anno aria su

Flusso medio scfm

- Flusso a pieno carico di 10.4 scfm

- Flusso effettivo di .012 minuti = 10,4 scfm x .012 per .125 scfm ogni generatore

- Totale per sei unità = .750 scfm (potenza di ingresso÷ 4 hp/cfm) per .187 hp medi (x .746 ÷ .9 ME) di 0,155 kW di ingresso medio

- Costo annuo dell’energia elettrica di sei unità operative

(0,187 kW x $0,115 / kWh x 64 ore) = $11,40 / anno

Le applicazioni sono passate da un costo operativo annuo di energia elettrica di six 7,908/anno per sei unità a $11,40/anno per sei unità. Oppure, da un costo significativo a un costo quasi insignificante passando a un generatore di vuoto di tipo più appropriato per le condizioni, comprese le tazze adeguate e ben sigillate.