luchtaangedreven Venturivuumgeneratoren zijn al lang een haalbare optie voor snelle, gelokaliseerde, vacuümaangedreven systemen. Gedurende het laatste decennium werden ze beschouwd als handige en flexibele oplossingen met een snelle reactietijd. Ze werden echter niet als energie-efficiënt beschouwd, waarschijnlijk door het gebruik van perslucht. Uitgebreide productontwikkeling met deze apparatuur, met name de cruciale systeemaccessoires, maakt de selectie van de meest energie-efficiënte items vaak moeilijk voor veel lokale bewerkingen. In dit artikel kijken we naar de juiste toepassing en controle van Venturivacuümgeneratoren, inclusief een korte introductie tot de technologie en een case study met energieberekeningen.toen de Italiaanse natuurkundige Giovanni Venturi uit de 18e eeuw ontdekte dat wanneer lucht door een conisch mondstuk wordt geperst, de snelheid toeneemt en de druk afneemt, kon noch hij, noch iemand zich voorstellen dat het uiteindelijk een van de meest gebruikte en meest controversiële producten in de huidige industrie zou voortbrengen — de Venturi-vacuümgenerator.

veel eindgebruikers begrijpen door verkeerde informatie niet volledig de voordelen van dit product, of — belangrijker — de beperkingen. Om het probleem verder te verwarren, verschillende fabrikanten noemen ze verschillende namen (d.w.z. pompen, ejectoren, vacuüm transducer pompen, enz.). De meest geaccepteerde algemene categorienaam, naar onze mening, is Venturi vacuüm generator, die precies beschrijft wat het doet.

voor sommigen is het het grootste ding sinds gesneden brood. Voor anderen is het een constante verspilling van lucht. In de echte wereld ligt de waarheid ergens tussen deze uitersten, afhankelijk van de toepassing. Continue productontwikkeling door marktleiders heeft deze producten, wanneer ze goed worden toegepast, niet alleen handig en responsief gemaakt, maar vaak ook de meest energie-efficiënte selectie.

Hoe werken Venturivacuümgeneratoren?

in zijn eenvoudigste vorm stroomt de eentraps Venturigenerator lucht door een conische Venturiopening. Wanneer de perslucht de conische opening beperkt tot de grotere open lijnen, daalt de druk en neemt de snelheid toe. De intensiteit is zodanig dat een vacuüm (lagere druk dan omgevingsluchtdruk) wordt gevormd en lucht die uit het proces moet worden geëvacueerd, in de stromende luchtstroom wordt getrokken en eruit wordt geblazen.

De Venturivacuümgenerator heeft vele voordelen, waaronder:

- Geen trilling

- Geen warmteontwikkeling

- Geen bewegende delen

- Vacuüm op en dan onmiddellijk uit met de air supply

- Verdraagt agressieve omstandigheden erg goed

- Lage kosten

- Snel te repareren of te vervangen

- Kan worden ligt zeer dicht bij het proces, het verminderen van de hoeveelheid evacuatie lucht en het aanbieden van snellere cyclustijden

- Lichtgewicht en mobiel

- Geen elektriciteit nodig

- een Snelle omschakeling tijd voor service en/of onderdeel wisselen

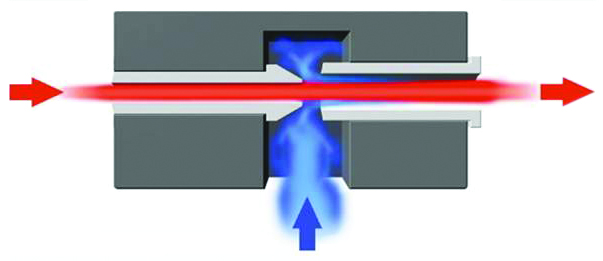

figuur 1: typische eenfasige Venturivacuümgenerator

Eentrapsvacuümgeneratoren gebruiken perslucht door deze via de restrictorbuis te versnellen om een Venturivrectie te creëren, waardoor het vereiste volume lucht wordt afgevoerd. Deze eentraps Venturigeneratoren zijn enigszins beperkt in hun vermogen om veel toepassingen efficiënt aan te passen, omdat hun basisontwerp is ingesteld om tegemoet te komen aan de hoogste stroom-of evacuatievolumevereiste. Doorgaans heeft dit type vacuümgenerator een verhouding tussen persluchtverbruik (scfm) en vacuümstroom (de snelheid waarmee de atmosferische druk uit een systeem wordt verwijderd) van niet beter dan 1:1, en soms zo hoog als 2 of 3:1.

Figuur 2: Typische vroege meertraps Venturivacuümgenerator

Meertrapsvacuümgeneratoren werden ontwikkeld om deze efficiëntie voor vele toepassingen te verbeteren. De meertraps units maken gebruik van een reeks ejectoren en sproeiers die perslucht in gecontroleerde fasen laten uitzetten. Dit verbetert meestal de verhouding tussen persluchtverbruik en vacuümstroom tot een niveau van ongeveer 1: 3 of beter. Meertraps units zijn ook aanzienlijk stiller en kunnen vacuüm ontwikkelen bij lagere druk. Deze prestaties verminderen de persluchtstroom die onder dezelfde omstandigheden nodig is en/of verminderen de reactietijd en verhogen de productiviteit.

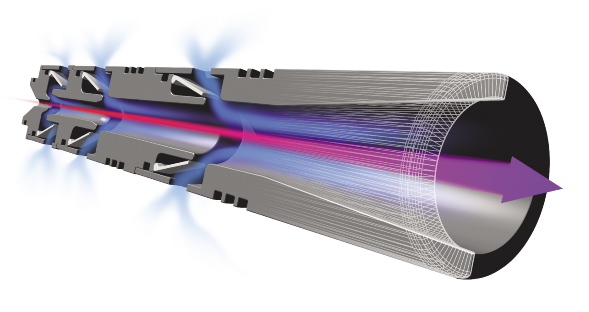

Figuur 3: Coaxiale meertraps vacuümgeneratoren bieden effectieve luchtvacuümverwijderingsratio ‘ s.

Coaxiaal is een meertraps vacuümgenerator met de meertrapskleppen geïnstalleerd rond een coaxiaal bedekte buis die het stroomprofiel door de generator aanzienlijk stroomlijnt. Met dit ontwerp kan de coaxiale cartridge voldoen aan veel verschillende debiet-en drukvereisten en deze leveren. In veel gevallen kan de coaxiale cartridge in de generatorbehuizing worden vervangen door een andere om dezelfde hardware te laten voldoen aan verschillende omstandigheden met een optimale energie-efficiëntie tegen relatief lage kosten.

beste praktijken voor energie-efficiëntie

zoals bij veel producten waarvoor geen zeer grote kapitaalinvesteringen vereist zijn, kunnen Venturivacuümgeneratoren, wanneer ze correct (of onjuist) worden toegepast en operationeel zijn, een aanzienlijke impact hebben op de energiekosten.

laten we eens kijken naar de basiseigenschappen van vacuümgeneratoren met betrekking tot de energie-efficiëntie van perslucht. In tegenstelling tot mechanische vacuümpompen, waarvan de energie-input daalt als de vacuümniveaus onder de 14″ van Hg gaan, zullen de lucht-aangedreven vacuümgeneratoren altijd meer perslucht gebruiken om lager vacuüm te bereiken, omdat het langer moet blijven (stromende lucht). In feite zal de gemiddelde Venturi vacuüm generator 10 keer zoveel energie nodig hebben om het niveau van vacuüm te verhogen van 18″ tot 27″ Hg.

daarom is het altijd een operationeel voordeel om:

- het laagst vereiste vacuüm te identificeren, het daar te houden en het niet te overschrijden.

- bereik dit niveau zo snel mogelijk.

- schakel zo mogelijk een automatische persluchtafsluiter in, eenmaal op het vereiste niveau.

om dit te bereiken zijn enkele belangrijke gegevens nodig:

- totaal volume van het te evacueren systeem — lijnen, cups, lekken, enz.

- Wat is het minimale optimale bedrijfsniveau van vacuüm? Dit is zeer belangrijk en de moeite waard om te testen indien nodig.

- hoe snel moet u dit vacuüm bereiken?

- verwacht u veranderingen in de vereiste cyclustijd in de nabije toekomst? Deze informatie zal een goede lijngrootte identificatie en de juiste meertraps pomp selectie mogelijk te maken.

- welke soorten controles zijn nodig? Wat zijn de beperkingen?

Venturivacuümgeneratoren dienen in het algemeen zo dicht mogelijk bij (of op) het eigenlijke proces te worden geplaatst:

- een effectieve Venturigenerator biedt een grote flexibiliteit in een gedecentraliseerd systeem wanneer deze goed wordt bestuurd.

- met een gedecentraliseerd systeem en Venturi-generatoren die dicht bij de zuignappen zijn gemonteerd, verliezen (veroorzaakt door slangen, bochten, fittingen, kleppen, filters, enz.) worden geëlimineerd.

- wanneer een goede ontwerpstrategie voor het systeem wordt toegepast, zal gebruik worden gemaakt van het vermogen van de Venturi-vacuümgenerator die zich in de buurt van het proces bevindt om snel te reageren en het vereiste vacuüm snel aan te trekken en vervolgens de luchttoevoer zoveel mogelijk uit te schakelen.

- door gebruik te maken van de huidige state-of-the-art Venturivacuümgeneratoren (met lagedrukinlaat perslucht, automatische uitschakeling van de luchttoevoer, kleinere afmetingen en betere cupkeuzes om het laagst mogelijke vacuümniveau te gebruiken) is overschakelen op een centraal vacuümsysteem zelden een efficiënte keuze met betrekking tot persluchtgebruik, energieverbruik en productiviteitsverbetering.

correct toepassen van vacuümtechnologie om de energiekosten te verlagen

recent ontwikkelde coaxiale meertraps kan correct worden toegepast op een lagere inlaatdruk perslucht, waardoor minder perslucht wordt gebruikt om een vergelijkbaar vacuümniveau te genereren. Coaxiale pompen zijn vaak uitwisselbaar met een behuizing, waardoor de prestaties gemakkelijk en economisch kunnen worden aangepast aan nieuwe situaties (bijv. inlaatdruk, evacuatiesnelheden, enz.).

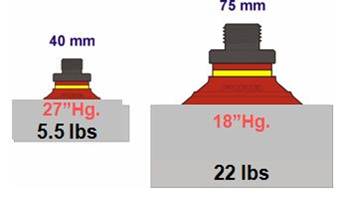

het grootste deel van de evacuatietijd is van 12″ Hg en dieper vacuüm. De toename van het vacuümniveau van 18″ tot 27″ Hg is 10 keer meer. Gebruik Daarom, indien mogelijk, een lager vacuümniveau met grotere cups. Een goede bekerselectie is zeer belangrijk om de operationele kosten en productiviteit te optimaliseren, en nieuwe vacuümbekertechnologie blijft de mogelijkheden uitbreiden.

Figuur 4: Grotere bekers bij lagere vacuümniveaus zullen de energiekosten verlagen en de houdkracht verhogen. Minder kracht op cup = langere levensduur.

|

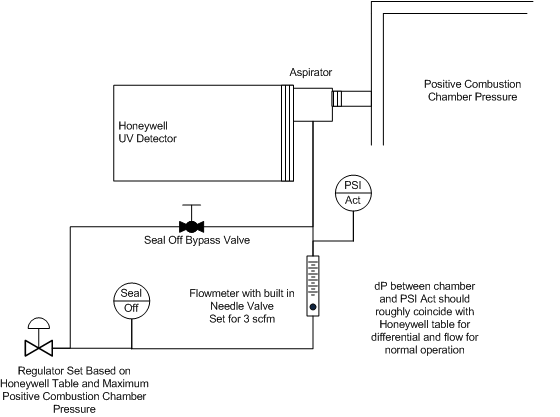

Figuur 5: Venturi vacuümgenerator met auto start/stop

|

Iedere keer dat u voor het uitvoeren van een vacuüm generator, het maakt gebruik van perslucht. Omgekeerd, zodra het volledige vacuüm is bereikt, is het zeer energiezuinig om de luchtleiding aan het vacuüm af te sluiten en, met de juiste klep, het vacuüm vast te houden zonder lucht te gebruiken. Sommige poreuze materialen zullen dit niet toestaan, maar veel materialen doen.

vaak gebeurt dit via een PLC-softwareprogramma dat door de machinefabrikant wordt geleverd. Er zijn ook vacuümgeneratoren met de automatische besturingselementen volledig geïntegreerd met de generator behuizing.

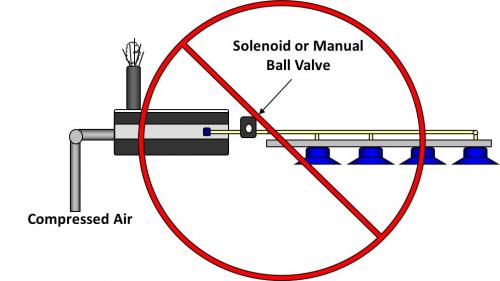

er is een veel voorkomende fout die we ontdekken tijdens de volledige installatie systeem analyse. Installatiepersoneel wordt verteld om de vacuümgenerator uit te schakelen wanneer dat niet nodig is — zodat ze de vacuümlijn sluiten voor het proces en de perslucht blijft blazen. We vinden dit in meer dan 40 procent van de gevallen duidelijk in situaties als: nieuwe productiemachines zijn net geleverd; oudere productiemachines waarvan de systemen zijn opgewaardeerd; en nieuw geïnstalleerde luchtaangedreven Venturi-generatorsystemen op oudere productiemachines. De ultieme ironie is in veel gevallen vinden we de uitschakelregeling op de luchtleiding op sommige en de vacuümlijn van andere op dezelfde machine.

Figuur 6: Sluit de luchttoevoer af, niet de vacuümleiding.

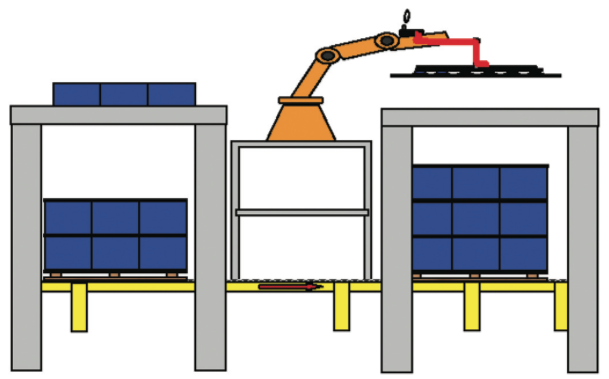

casestudy: automatische controles voor Robotpalletizers

tijdens een recente fabrieksaudit werd een reeks van zes palletizers aan het einde van de verpakkingslijnen onderzocht. Elke palletiseermachine heeft een robotarm met zes zuignappen en twee Venturi-vacuümgeneratoren, die zowel 6 cfm draaien als tekenen bij 60 psig.

een softwareprogramma liet de robotarm de slip-sheet van de zijkant oppakken en vasthouden totdat het signaal van de pallet geactiveerd werd. Het schuifblad werd vervolgens neergezet en losgelaten, en de lucht werd afgesloten. De robotarm ging toen onmiddellijk naar de stapel en pakte een ander slip-sheet, het vasthouden tot het volgende release signaal.

het resultaat hiervan was een gemiddelde beweging over een uur met de perslucht op 52 seconden, en een gemiddelde beweging van 9,3 seconden met de lucht uit. De gemiddelde cyclustijd was 61,3 seconden.

Figuur 7: Verpakking lijn palletizers met automatische uitschakeling Venturi generator

De basis van actuele gegevens opgenomen:

- Productie-uren = 6.240 te per jaar

- Gemengd jaarlijkse stroom tarief = $0.115/kWh

- Twee single-stage vacuümgeneratoren op 6 scfm elk; volledige debiet bij 60 psig per palletizer voor een totaal van 12 scfm elke unit

- Lucht aan/uit-tijd totaal = 52 seconden op + 9.3 seconden uit = 61.3 seconden

- Jaarlijkse bedrijfsuren voorzien en afzuiging op: 85% tijd x 6,240 uur = 5,304 uur/jaar

- gemiddelde cfm: 52 seconden ÷ 60 seconden = 87% van de volle belasting / 5.2 scfm elke klep open, of 10,4 scfm voor 2

- jaarlijkse elektrische energie bedrijfskosten: 10,4 ÷ 4 elk / scfm = 2,6 hp voor elke palletiseermachine, of 2,6 hp x .746 ÷ .90 = 2,16 kW inputenergie

- 2,16 kW x $0.115 / kWh x 5.304 uur / jaar = $ 1.318/jaar per eenheid

- totaal voor zes eenheden = $ 7.908 / jaar

onze eerste suggestie aan de fabriek was om het softwareprogramma zo te veranderen dat het bedrijfsprofiel slechts 15 procent van de tijd en 85 procent van de tijd uit was. Dit leverde potentiële jaarlijkse besparingen op elektrische energie op van:

- 2,16 kW x $ 0,115 / kWh x 936 uur = $ 233 / jaar

- $ 1,085/jaar besparingen op elektrische energie elke eenheid ($6,510/jaar voor zes eenheden)

Dit was alleen het berekenen van de kostenbesparingen voor elektrische energie die onmiddellijk naar de bottom line gaat. Er werden geen correcties toegepast voor de andere persluchtkosten (onderhoud, reparaties, afschrijving enz.).). Het antwoord was onmiddellijk: “er is geen manier dat iemand gaat om die software aan te raken. Deze machine is in het buitenland gemaakt, en niemand hier is erop getraind. Einde discussie.”

onze volgende suggestie had een beetje meer beet. Vervang de huidige Venturi-vacuümgeneratoren door één geïntegreerd vacuümgeneratorsysteem met een ingebouwd automatisch uitschakelsysteem. Dit type product is een Venturi vacuüm generator verpakt met accessoire componenten om de luchttoevoer automatisch uit te schakelen wanneer het doel vacuüm is bereikt, en opnieuw op te starten (indien nodig) om het vacuüm vast te houden. Volledige automatische controle wordt bereikt binnen de vacuümgeneratorassemblage en er is geen vereiste om de besturingssoftware van de hostmachines te wijzigen of aan te raken. Onder dezelfde bedrijfsomstandigheden hebben we nu de volgende analyse van de kosten van elektrische energie voor persluchtgebruik:

- Productieuren van 6.240 per jaar

- vermogen van $0.115 / kWh

- één Venturivacuümgenerator met automatische stop bij volle belasting = 10,4 scfm bij 60 psig

- zuigtijd: 85% van 6.240 uur/jaar = 5.304 uur / jaar

- Generator perslucht op een tijd van 0,7 seconden / 50 seconden/0,12 minuten = 0,72 minuten/uur

- 0,72 minuten per uur (0,72 ÷ 60) = .012% uur

- 5.304 productieuren zuiging of 5.304 x .012 = 64 uur / jaar lucht op

gemiddelde scfm-stroom

- volledige ladingsstroom van 10,4 scfm

- werkelijke stroom van.012 minuut = 10,4 scfm x .012 voor .125 scfm elke generator

- totaal voor zes eenheden=.750 scfm (÷4 pk/cfm ingangsvermogen) voor .187 gemiddelde pk (x .746 ÷ .(0,187 kW x 0,115 / kWh x 64 uur) = 11,40 $/jaar

De toepassingen gingen van een jaarlijkse exploitatiekosten voor elektrische energie van 7,908 $/jaar voor zes eenheden naar 11,40 $/jaar voor zes eenheden. Of, van een significante tot een bijna onbeduidende kosten door over te schakelen op een meer geschikte type vacuüm generator voor de omstandigheden, met inbegrip van goede, goed afgesloten bekers.