fundal

fierul este unul dintre cele mai comune elemente de pe pământ. Aproape fiecare construcție a omului conține cel puțin puțin fier. Este, de asemenea, unul dintre cele mai vechi metale și a fost modelat pentru prima dată în obiecte utile și ornamentale cu cel puțin 3.500 de ani în urmă.

fierul pur este un metal moale, alb-cenușiu. Deși fierul este un element comun, fierul pur nu se găsește aproape niciodată în natură. Singurul fier pur despre care se știe că există în mod natural provine de la meteoriții căzuți. Majoritatea fierului se găsește în mineralele formate prin combinarea fierului cu alte elemente. Oxizii de fier sunt cei mai frecvenți. Acele minerale din apropierea suprafeței pământului care au cel mai mare conținut de fier sunt cunoscute sub numele de minereuri de fier și sunt exploatate comercial.

minereul de fier este transformat în diferite tipuri de fier prin mai multe procese. Cel mai comun proces este utilizarea unui furnal pentru a produce fontă care este de aproximativ 92-94% fier și 3-5% carbon cu cantități mai mici de alte elemente. Fonta are doar utilizări limitate, iar cea mai mare parte a acestui fier merge la o fabrică de oțel unde este transformată în diverse aliaje de oțel prin reducerea suplimentară a conținutului de carbon și adăugarea altor elemente, cum ar fi manganul și nichelul, pentru a conferi oțelului proprietăți specifice.

Istorie

istoricii cred că egiptenii au fost primii oameni care au lucrat cu cantități mici de fier, în urmă cu aproximativ cinci sau șase mii de ani. Metalul pe care l-au folosit a fost aparent extras din meteoriți. Dovada a ceea ce se crede a fi primul exemplu de minerit de fier și topire indică cultura antică hitită în ceea ce este acum Turcia. Deoarece fierul era un material mult superior pentru fabricarea armelor și uneltelor decât orice alt metal cunoscut, producția sa era un secret bine păzit. Cu toate acestea, tehnica de bază a fost simplă, iar utilizarea fierului sa răspândit treptat. La fel de util ca și în comparație cu alte materiale, fierul a avut dezavantaje. Calitatea uneltelor realizate din acesta a fost foarte variabilă, în funcție de regiunea din care a fost preluat minereul de fier și de metoda utilizată pentru extragerea fierului. Natura chimică a schimbărilor care au loc în timpul extracției nu a fost înțeleasă; în special, importanța carbonului pentru duritatea metalului. Practicile au variat foarte mult în diferite părți ale lumii. Există dovezi, de exemplu, că chinezii au reușit să se topească și să pună în aplicare fontă foarte devreme și că japonezii au produs rezultate uimitoare cu oțel în cantități mici, după cum reiese din săbiile de moștenire care datează de secole. Descoperiri similare au fost făcute în Orientul Mijlociu și India, dar procesele nu au apărut niciodată în restul lumii. Timp de secole, europenii nu aveau deloc metode de încălzire a fierului până la punctul de topire. Pentru a produce fier, au ars încet minereul de fier cu lemn într-un cuptor căptușit cu lut. Fierul s-a separat de roca din jur, dar nu s-a topit niciodată. În schimb, a format o zgură crustă care a fost îndepărtată prin ciocănire. Acest proces repetat de încălzire și ciocănire a amestecat oxigenul cu oxidul de fier pentru a produce fier și a îndepărtat carbonul din metal. Rezultatul a fost fier aproape pur, ușor de modelat cu ciocane și clești, dar prea moale pentru a lua și a păstra o margine bună. Deoarece metalul a fost modelat, sau forjat, prin ciocănire, a ajuns să fie numit FIER FORJAT. Uneltele și armele aduse înapoi în Europa dinspre est erau făcute dintr-un fier care fusese topit și turnat în formă. Reținând mai mult carbon, fonta este mai dură decât fierul forjat și va ține o margine de tăiere. Cu toate acestea, este și mai fragil decât fierul forjat. Muncitorii europeni din fier știau că esticii au fier mai bun, dar nu și procesele implicate în modelarea produselor din fier mai puternice. Națiuni întregi au lansat eforturi pentru a descoperi procesul.

prima descoperire europeană cunoscută în producția de fontă, care a dus rapid la primul oțel practic, nu a venit până în 1740. În acel an, Benjamin Huntsman a obținut un brevet pentru topirea materialului pentru producția de arcuri de oțel pentru a fi utilizate în fabricarea ceasurilor. În următorii 20 de ani, procedura a devenit adoptată pe scară mai largă. Huntsman a folosit un furnal pentru a topi fierul forjat într-un creuzet de lut. Apoi a adăugat cantități măsurate cu atenție de cărbune pur la metalul topit. Aliajul rezultat a fost atât puternic, cât și flexibil atunci când a fost turnat în arcuri. Deoarece Huntsman a fost inițial interesat doar de a face Ceasuri mai bune, oțelul său creuzet a dus direct la dezvoltarea cronometrelor nautice, ceea ce, la rândul său, a făcut posibilă navigarea globală, permițând marinarilor să-și determine cu precizie poziția est/vest. Faptul că a inventat și metalurgia modernă a fost un efect secundar pe care se pare că nu l-a observat.

materii prime

materiile prime utilizate pentru producerea fontei într-un furnal sunt minereul de fier, cocsul, sinterul și calcarul. Minereurile de fier sunt în principal oxizi de fier și includ magnetit, hematit, limonit și multe alte roci. Conținutul de fier al acestor minereuri variază de la 70% până la 20% sau mai puțin. Cocsul este o substanță produsă prin încălzirea cărbunelui până când devine carbon aproape pur. Sinterul este fabricat din minereu de fier fin divizat, care este prăjit cu cocs și var pentru a îndepărta o cantitate mare de impurități din minereu. Calcarul apare în mod natural și este o sursă de carbonat de calciu.

alte metale sunt uneori amestecate cu fier în producția de diferite forme de oțel, cum ar fi cromul, nichelul, manganul, molibdenul și tungstenul.

procesul de extracție și rafinare a minereului

înainte ca minereul de fier să poată fi utilizat într-un furnal, acesta trebuie extras din sol și parțial rafinat pentru a îndepărta majoritatea impurităților.

Din punct de vedere istoric, fierul a fost produs prin metoda exploziei la cald, sau mai târziu, cuptorul cu antracit. Oricum ar fi, activitatea fundamentală în fabricarea fierului a implicat un lucrător amestecând loturi mici de fontă și cenușă până când fierul s-a separat de zgură. Numită „băltoacă”, aceasta era o muncă de înaltă calificare, dar era și fierbinte, obositoare și periculoasă. A fost nevoie de multă experiență, precum și de o constituție consistentă. Puddlerii erau mândri, independenți și foarte plătiți. Puddlers a fondat primul sindicat din industria siderurgică, fiii lui Vulcan, la Pittsburgh în 1858. În 1876, această uniune a fuzionat cu alte trei organizații de muncă pentru a forma Asociația Amalgamată a lucrătorilor din fier și oțel. Aceasta a fost Uniunea pe care Andrew Carnegie a învins-o în greva gospodăriei din 1892, lăsând Uniunea în ruine și industria în esență neorganizată până în anii 1930.

William S. Pretzer

extracție

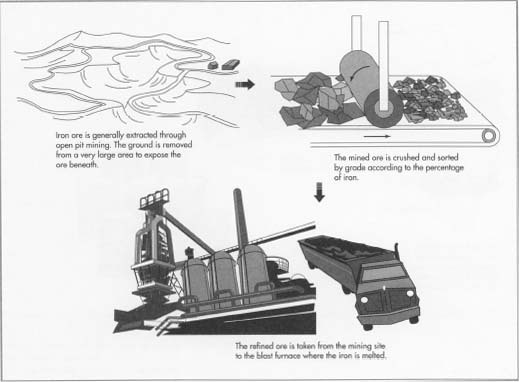

- 1 o mare parte din minereul de fier din lume este extras prin exploatarea în aer liber în care

fierul pur este un metal moale, alb-cenușiu. Deși fierul este un element comun, fierul pur nu se găsește aproape niciodată în natură. Mineralele din apropierea suprafeței pământului care au cel mai mare conținut de fier sunt cunoscute sub numele de minereuri de fier și sunt exploatate comercial.

fierul pur este un metal moale, alb-cenușiu. Deși fierul este un element comun, fierul pur nu se găsește aproape niciodată în natură. Mineralele din apropierea suprafeței pământului care au cel mai mare conținut de fier sunt cunoscute sub numele de minereuri de fier și sunt exploatate comercial.suprafața solului este îndepărtată de mașini grele, adesea pe o suprafață foarte mare, pentru a expune minereul de dedesubt. În cazurile în care nu este economic să îndepărtați suprafața, arborii sunt săpați în pământ, cu tuneluri laterale pentru a urma stratul de minereu.

rafinare

- 2 minereul extras este zdrobit și sortat. Cele mai bune clase de minereu conțin peste 60% fier. Clasele mai mici sunt tratate sau rafinate pentru a elimina diferiți contaminanți înainte ca minereul să fie expediat în furnal. În mod colectiv, aceste metode de rafinare sunt numite beneficiare și includ zdrobirea ulterioară, spălarea cu apă pentru a pluti nisipul și argila, separarea magnetică, peletizarea și sinterizarea. Pe măsură ce tot mai mult din aprovizionarea cu minereu cu conținut ridicat de fier din lume este epuizată, aceste tehnici de rafinare au devenit din ce în ce mai importante.

- 3 minereul rafinat este apoi încărcat în trenuri sau nave și transportat la locul furnalului.

procesul de fabricație

încărcarea furnalului

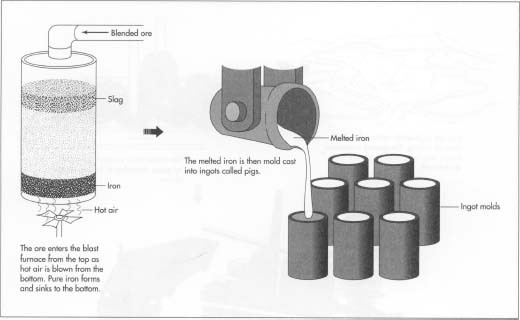

- 1 după prelucrare, minereul este amestecat cu alte minereuri și merge la furnal. Un furnal este o structură în formă de turn, din oțel și căptușită cu cărămizi refractare sau rezistente la căldură. Amestecul de materie primă sau încărcătură intră în partea superioară a furnalului. În partea de jos a cuptorului, aer foarte cald este suflat, sau sablat, prin duze numite tuye ‘ res. cocsul arde în prezența aerului fierbinte. Oxigenul din aer reacționează cu carbonul din cocs pentru a forma monoxid de carbon. Monoxidul de carbon

reacționează apoi cu minereul de fier pentru a forma dioxid de carbon și fier pur.

separarea fierului de zgură

- 2 fierul topit se scufundă în fundul cuptorului. Calcarul se combină cu roca și alte impurități din minereu pentru a forma o zgură mai ușoară decât fierul și plutește deasupra. Pe măsură ce volumul încărcăturii este redus, se adaugă continuu mai mult în partea superioară a cuptorului. Fierul și zgura sunt extrase separat de fundul cuptorului. Fierul topit ar putea merge la un alt proces de aliere sau ar putea fi turnat în lingouri numite porci. Zgura este transportată pentru eliminare.

Tratarea gazelor

- 3 gazele fierbinți produse în reacțiile chimice sunt extrase în partea de sus și dirijate către o instalație de curățare a gazelor unde sunt curățate sau curățate și trimise înapoi în cuptor; monoxidul de carbon rămas, în special, este util pentru reacțiile chimice care au loc în cuptor.

un furnal funcționează în mod normal zi și noapte timp de mai mulți ani. În cele din urmă, căptușeala de cărămidă începe să se prăbușească, iar cuptorul este apoi închis pentru întreținere.

controlul calității

funcționarea furnalului este puternic instrumentată și este monitorizată continuu. Timpii și temperaturile sunt verificate și înregistrate. Conținutul chimic al minereurilor de fier primite de la diferitele mine este verificat, iar minereul este amestecat cu alte minereuri de fier pentru a obține sarcina dorită. Probele sunt prelevate din fiecare turnare și verificate pentru conținutul chimic și proprietățile mecanice, cum ar fi rezistența și duritatea.

subproduse/deșeuri

există foarte multe efecte posibile asupra mediului din industria fierului. Primul și cel mai evident este procesul de exploatare în aer liber. Suprafețe uriașe de pământ sunt dezbrăcate până la stâncă goală. Astăzi, siturile miniere epuizate sunt utilizate în mod obișnuit ca depozite de deșeuri, apoi acoperite și amenajate. Unele dintre aceste depozite de deșeuri devin ele însele probleme de mediu, deoarece în trecutul recent, unele au fost utilizate pentru eliminarea substanțelor foarte toxice care s-au scurs în sol și apă.

procesul de extragere a fierului din minereu produce cantități mari de gaze otrăvitoare și corozive. În practică, aceste gaze sunt curățate și reciclate. Cu toate acestea, în mod inevitabil, unele cantități mici de gaze toxice scapă în atmosferă.

un produs secundar al purificării fierului este zgura, care este produsă în cantități uriașe. Acest material este în mare parte inert, dar trebuie totuși aruncat în depozitele de deșeuri.

fabricarea fierului consumă cantități uriașe de cărbune. Cărbunele nu este utilizat direct, ci este mai întâi redus la cocs care constă din carbon aproape pur. Numeroasele produse secundare chimice ale cocsului sunt aproape toate toxice, dar sunt, de asemenea, utile din punct de vedere comercial. Aceste produse includ amoniacul, care este utilizat într-un număr mare de produse; fenol, care este folosit pentru a face materiale plastice, uleiuri de tăiere și antiseptice; crezoli, care intră în erbicide, pesticide, produse farmaceutice și produse chimice fotografice; și toluen, care este un ingredient în multe produse chimice complexe, cum ar fi solvenții și explozivii.

fier vechi și oțel—sub formă de mașini vechi, aparate și chiar clădiri întregi cu grinzi de oțel-sunt, de asemenea, o preocupare pentru mediu. Cu toate acestea, cea mai mare parte a acestui material este reciclată, deoarece resturile de oțel sunt o resursă esențială în fabricarea oțelului. Resturi care nu este reciclat în cele din urmă se transformă în oxid de fier, sau rugina, și se întoarce la sol.

viitorul

la suprafață, viitorul producției de fier—în special în Statele Unite—pare tulburat. Rezervele de minereu de înaltă calitate s-au epuizat considerabil în zonele în care pot fi extrase din punct de vedere economic. Multe fabrici de oțel de lungă durată s-au închis.

cu toate acestea, aceste aparențe sunt înșelătoare. Noile tehnici de îmbogățire a minereului au făcut utilizarea minereului de calitate inferioară mult mai atractivă și există o ofertă vastă de minereu respectiv. Multe fabrici siderurgice s-au închis în ultimele decenii, dar acest lucru se datorează în mare parte faptului că sunt necesare mai puține. Numai eficiența furnalelor s-a îmbunătățit remarcabil. La începutul acestui secol, cel mai mare furnal din Statele Unite producea 644 de tone de fontă pe zi. Se crede că în curând posibila producție a unui singur cuptor va ajunge la 4.000 de tone pe zi. Deoarece multe dintre aceste plante mai moderne au fost construite în străinătate, a devenit de fapt mai economic în unele cazuri să transporte oțel peste ocean decât să-l producă în uzine mai vechi din SUA.

unde să aflați mai multe

Cărți

Lambert, Mark. Spotlight pe fier și oțel. Rourke Enterprises, 1988. Hartley, Edward N. lucrările de fier și oțel ale lumii. Publicație Internațională, 1987.

Lewis, W. David. Fier și oțel în America. Muzeul Hagley, 1986. Walker, R. D. Metode moderne de fabricare a fierului. Publicația Gower, 1986.

— Joel Simon