luftdrivna Venturi-vakuumgeneratorer har länge varit ett hållbart alternativ för snabbrespons, lokaliserade, vakuumdrivna system. Under det senaste decenniet ansågs de vara praktiska och flexibla lösningar med snabb svarstid. De ansågs dock inte vara energieffektiva, troligen på grund av deras användning av tryckluft. Omfattande produktutveckling med denna utrustning, särskilt de avgörande systemtillbehören, gör ofta valet av de mest energieffektiva artiklarna svårt för många lokaliserade operationer. I den här artikeln tittar vi på korrekt tillämpning och kontroll av Venturivakuumgeneratorer, inklusive en kort introduktion till tekniken och en fallstudie med energiberäkningar.

När 18th century italienska fysikern Giovanni Venturi upptäckte att när luft tvingas genom en konisk munstycke dess hastighet ökar och trycket minskar, varken han eller någon kunde föreställa sig att det i slutändan skulle leka en av de mest använda och mest kontroversiella produkter inom industrin idag — Venturi vakuumgenerator.

många slutanvändare, genom felinformation, förstår inte helt fördelarna med denna produkt, eller — ännu viktigare — begränsningarna. För att ytterligare förvirra problemet kallar olika tillverkare dem olika namn (dvs. pumpar, ejektorer, vakuumomvandlarpumpar etc.). Det mest accepterade allmänna kategorinamnet är enligt vår mening Venturi vakuumgenerator, som beskriver exakt vad den gör.

För vissa är det det bästa sedan skivat bröd. För andra är det ett konstant slöseri med luft. I den verkliga världen ligger sanningen någonstans mellan dessa ytterligheter, beroende på ansökan. Kontinuerlig produktutveckling av branschledare har gjort dessa produkter, när de tillämpas korrekt, inte bara bekvämt och lyhörd, men ofta den mest energieffektiva val.

Hur fungerar Venturivakuumgeneratorer?

i sin enklaste form strömmar enstegs Venturigeneratorn luft genom en konisk Venturiöppning. När tryckluften lämnar den koniska öppningsbegränsningen till de större öppna linjerna faller trycket och hastigheten ökar. Intensiteten är sådan att ett vakuum (lägre tryck än omgivande lufttryck) bildas och luft som ska evakueras från processen dras in i den strömmande luftströmmen och blåses ut.

Venturi-vakuumgeneratorn har många fördelar, inklusive:

- ingen vibration

- ingen värmeproduktion

- inga rörliga delar

- vakuum är på och av omedelbart med lufttillförseln

- tolererar aggressiva förhållanden mycket bra

- låg kostnad

- snabb att reparera eller byta

- kan placeras mycket nära processen, vilket minskar mängden evakueringsluft och erbjuder snabbare cykeltider

- lätt och mobil

- ingen elektricitet krävs

- snabb växlingstid för service-och/eller komponentbyte

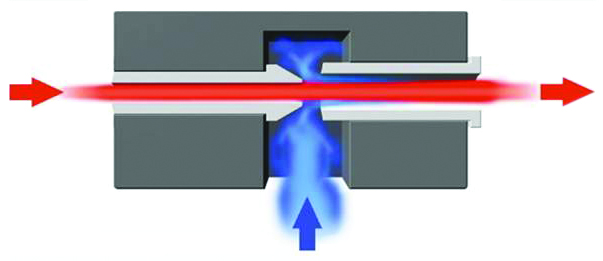

Figur 1: typisk enstegs Venturivakuumgenerator

enstegsvakuumgeneratorer använder tryckluft genom att accelerera den genom begränsningsröret för att skapa en Venturi-effekt som evakuerar den önskade luftvolymen. Dessa enstegs Venturigeneratorer är något begränsade i sin förmåga att passa många applikationer effektivt, eftersom deras grundläggande design är inställd för att rymma antingen det högsta flödet eller det högsta evakueringsvolymbehovet. Typiskt har denna typ av vakuumgenerator ett förhållande mellan tryckluftsförbrukning (scfm) och vakuumflöde (den hastighet vid vilken atmosfärstrycket avlägsnas från ett system) av inte bättre än 1:1, och ibland så högt som 2 eller 3:1.

Figur 2: typisk tidig flerstegs Venturivakuumgenerator

flerstegsvakuumgeneratorer utvecklades för att förbättra denna effektivitet för många applikationer. Flerstegsenheterna använder en serie ejektorer och munstycken som tillåter tryckluft att expandera i kontrollerade steg. Detta förbättrar vanligtvis förhållandet mellan tryckluftsförbrukning och vakuumflöde till en nivå av cirka 1:3 eller bättre. Flerstegsenheter är också betydligt tystare och kan utveckla vakuum vid lägre tryck. Denna prestanda kommer att minska tryckluftsflödet som krävs under samma förhållanden och/eller minska reaktionstiden och öka produktiviteten.

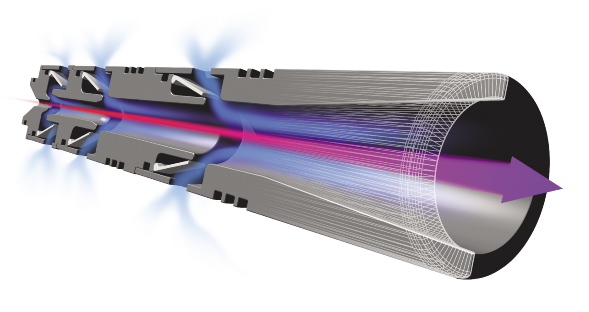

Figur 3: Koaxiala flerstegsvakuumgeneratorer ger effektiva luftvakuumavlägsningsförhållanden.

Koaxial Är en flerstegsvakuumgenerator med flerstegsventilerna installerade runt ett koaxiellt täckt rör som väsentligt effektiviserar flödesprofilen genom generatorn. Denna design gör det möjligt för koaxialpatronen att uppfylla och leverera många olika flödes-och tryckkrav. I många fall kan koaxialpatronen inuti generatorkroppen bytas ut med en annan för att tillåta samma hårdvara att uppfylla olika förhållanden med optimal energieffektivitet till relativt låg kostnad.

bästa praxis för energieffektivitet

som med många produkter som inte har ett mycket stort kapitalinvesteringskrav kan Venturivakuumgeneratorer, när de är korrekt (eller felaktigt) tillämpade och i drift, ha en betydande inverkan på energikostnaderna.

låt oss granska de grundläggande driftsegenskaperna hos vakuumgeneratorer med avseende på tryckluftsenergieffektivitet. Till skillnad från mekaniska vakuumpumpar, vars energitillförsel faller när vakuumnivåerna går under 14″ Hg, kommer de luftdrivna vakuumgeneratorerna alltid att använda mer tryckluft för att nå lägre vakuum, eftersom det måste förbli på (flytande luft) längre. Faktum är att den genomsnittliga Venturi-vakuumgeneratorn kräver 10 gånger så mycket energi för att öka vakuumnivån från 18″ till 27″ Hg.

därför är det alltid en operativ fördel att:

- identifiera det lägsta nödvändiga vakuumet, håll det där och försök att inte överskrida det.

- nå denna nivå så snabbt som möjligt.

- koppla in en automatisk tryckluftsavstängning om möjligt, en gång på önskad nivå.

för att uppnå detta krävs några viktiga data:

- Total volym av system som ska evakueras-linjer, koppar, läckor etc.

- Vad är den minsta optimala driftsnivån för vakuum som krävs? Detta är mycket viktigt och väl värt att testa om det behövs.

- hur snabbt måste du nå detta vakuum?

- förutser du några förändringar i önskad cykeltid inom en snar framtid? Denna information kommer att möjliggöra korrekt linjestorlek identifiering och korrekt flerstegs pump val.

- vilka typer av kontroller behövs? Vilka är begränsningarna?

venturivakuumgeneratorer bör i allmänhet placeras så nära (eller på) den faktiska processen som möjligt:

- en effektiv Venturigenerator erbjuder stor flexibilitet i ett decentraliserat system när det är väl kontrollerat.

- med ett decentraliserat system och Venturigeneratorer monterade nära sugkopparna, förluster (orsakade av slangar, böjar, beslag, ventiler, filter etc.) elimineras.

- när en korrekt systemdesignstrategi implementeras kommer den att dra nytta av förmågan hos Venturi-vakuumgeneratorn som ligger nära processen att reagera snabbt och dra det önskade vakuumet snabbt och stäng sedan av lufttillförseln när det är möjligt.

- att använda de nuvarande toppmoderna Venturivakuumgeneratorerna (med tryckluft med lågt tryck, automatisk avstängning av lufttillförseln, minskad storlek och bättre koppval för att använda lägsta möjliga vakuumnivå) är att byta till ett centralt vakuumsystem sällan ett effektivt val när det gäller tryckluftsanvändning, energianvändning och produktivitetsförbättring.

korrekt tillämpning av vakuumteknik för att minska energikostnaderna

nyligen utvecklad koaxial flerstegs kan appliceras korrekt på lägre inloppstryck, vilket resulterar i mindre tryckluftanvändning för att generera en liknande vakuumnivå. Koaxialpumpar är ofta utbytbara med en kropp, vilket möjliggör enkel och ekonomisk förändring av prestanda för att passa nya situationer (dvs. inloppstryck, evakueringshastigheter etc.).

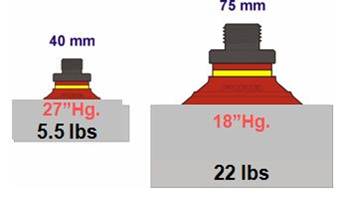

majoriteten av evakueringstiden är från 12 ” Hg och djupare vakuum. Ökningen i vakuumnivån från 18 ”till 27” Hg är 10 gånger mer. Använd därför en lägre vakuumnivå med större koppar när det är möjligt. Korrekt koppval är mycket viktigt för att optimera driftskostnaderna och produktiviteten, och ny vakuumkoppsteknik fortsätter att utöka möjligheterna.

Figur 4: större koppar vid lägre vakuumnivåer sänker energikostnaderna och ökar hållkraften. Mindre kraft på cup = längre livslängd.

|

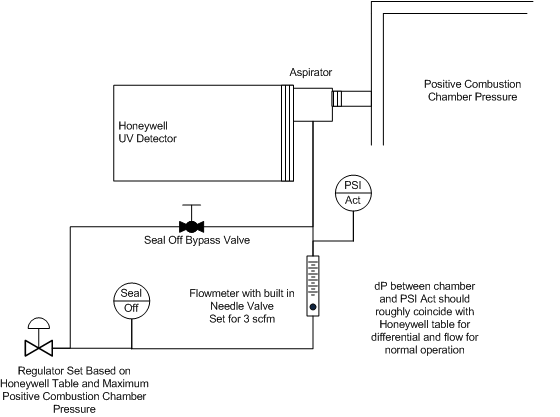

figur 5: venturivakuumgenerator med automatisk start/stopp

|

varje gång du måste köra en vakuumgenerator använder den tryckluft. Omvänt, när det fulla vakuumet har uppnåtts är det mycket energieffektivt att stänga av luftledningen till vakuumet och, med Korrekt ventilering, hålla vakuumet utan att använda någon luft. Vissa porösa material tillåter inte detta, men många material gör det.

många gånger är dessa kontroller via ett PLC – program som tillhandahålls av maskintillverkaren. Det finns också vakuumgeneratorer med de automatiska kontrollerna helt integrerade med generatorhuset.

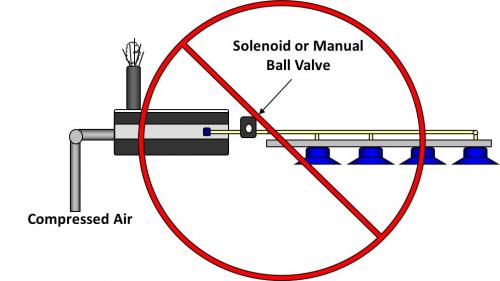

det finns ett mycket vanligt fel som vi upptäcker under fullständig systemanalys. Anläggningspersonal uppmanas att stänga av vakuumgeneratorn när det inte behövs-så de stänger vakuumledningen till processen, och tryckluften fortsätter att blåsa. Vi finner detta tydligt över 40 procent av tiden i situationer som: nya produktionsmaskiner som just levererats; äldre produktionsmaskiner vars system har uppgraderats; och nyinstallerade luftdrivna Venturigeneratorsystem på äldre produktionsmaskiner. Den ultimata ironin är i många fall att vi hittar avstängningskontrollen på luftledningen på vissa och vakuumledningen på andra på samma maskin.

Figur 6: Stäng av lufttillförseln, inte vakuumledningen.

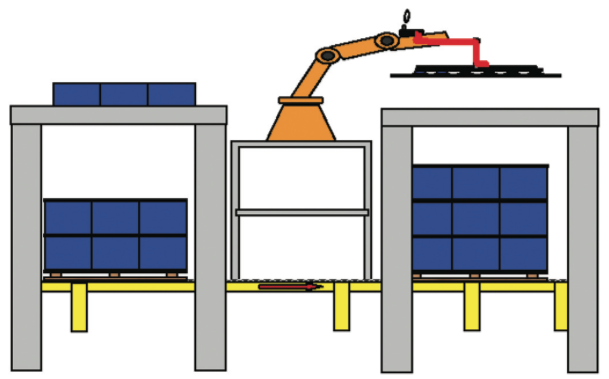

fallstudie: automatiska kontroller för Robotpalleterare

Vid en nyligen genomförd anläggningsrevision granskades en uppsättning av sex palleterare i slutet av förpackningslinjerna. Varje palleterare har en robotarm med sex sugkoppar och två Venturivakuumgeneratorer, både löpande och ritning 6 cfm vid 60 psig.

ett program hade robotarmen plocka upp slip-ark från sidan och håll tills signalen från pallen aktiveras. Slip-arket sattes sedan ner och släpptes, och luften stängdes av. Robotarmen gick sedan omedelbart till stacken och plockade upp ett annat glidark och höll det tills nästa släppsignal.

resultatet av detta var i genomsnitt över en timmes hållande och rörelse med tryckluften på 52 sekunder och i genomsnitt 9,3 sekunders rörelse med luften avstängd. Genomsnittlig cykeltid var 61,3 sekunder.

Figur 7: Förpackning linje palleterare med automatisk avstängning Venturi generator

de grundläggande driftsdata ingår:

- produktion timmar = 6,240 per år

- blandad årlig effekthastighet = $0.115/kWh

- två enstegs vakuumgeneratorer vid 6 SCFM vardera; fullt flöde vid 60 psig per palleterare för totalt 12 SCFM varje enhet

- luft På/Av tid totalt = 52 sekunder på + 9.3 sekunder av = 61.3 sekunder

- årliga driftstimmar luft och sug på: 85% tid x 6,240 timmar = 5,304 timmar/år

- Genomsnittlig cfm: 52 sekunder 60 sekunder = 87% av full lastflöde / 5.2 scfm varje ventil öppen, eller 10.4 scfm för 2

- årlig elektrisk energi driftskostnad: 10.4 4 varje/scfm = 2.6 hp för varje palleterare, eller 2.6 hp x .746 ÷ .90 = 2,16 kW ingångsenergi

- 2,16 kW x $0.115 / kWh x 5,304 timmar / år = $1,318/år per enhet

- totalt för sex enheter = $7,908/år

vårt första förslag till anläggningen var att ändra programvaran så att driftsprofilen var på bara 15 procent av tiden och av 85 procent av tiden. Detta gav potentiella årliga elektriska energibesparingar på:

- 2.16 kW x $0.115/kWh x 936 timmar = $233/år

- $1,085/år elektriska energibesparingar varje enhet ($6,510/år för sex enheter)

detta var bara att räkna de elektriska energikostnadsbesparingar som går direkt till bottenlinjen. Det fanns inga ersättningar för övriga tryckluftskostnader (dvs. underhåll, reparationer, avskrivningar etc.). Svaret var omedelbart: ”det finns inget sätt att någon kommer att röra den programvaran. Denna maskin gjordes utomlands, och ingen här är utbildad på den. Slut på diskussionen.”

vårt nästa förslag hade lite mer bett. Byt ut de nuvarande Venturi-vakuumgeneratorerna med ett vakuumgeneratorintegrerat system med ett inbyggt automatiskt avstängningssystem. Denna typ av produkt är en Venturivakuumgenerator förpackad med tillbehörskomponenter för att automatiskt stänga av lufttillförseln när målvakuumet uppnås och starta om (om det behövs) för att hålla vakuumet. Komplett automatisk styrning sker inom vakuumgeneratoraggregatet, och det finns inget krav på att modifiera eller röra värdmaskinens styrprogramvara. Med samma driftsförhållanden har vi nu följande driftskostnadsanalys för tryckluft:

- produktionstimmar på 6,240 per år

- Effekthastighet på $ 0.115/kWh

- en automatisk stopp Venturi vakuum generator med en full belastning flöde = 10.4 scfm vid 60 psig

- sug tid: 85% av 6,240 timmar/år = 5,304 timmar/år

- Generator tryckluft på tid av 0,7 sekunder / 50 sekunder / 0,12 minuter = 0,72 minuter/timme

- 0,72 minuter per timme (0,72 60)=.012% timmar

- 5,304 produktionstimmar sug eller 5,304 x .012 = 64 timmar/år luft på

Genomsnittlig scfm flöde

- Full belastning flöde av 10.4 scfm

- faktiska flödet av .012 minut = 10,4 scfm x .012 för .125 scfm varje generator

- totalt för sex enheter = .750 scfm (POV 4 hp/cfm ineffekt) för .187 Genomsnittlig hp (x .746 ÷ .9 ME) av 0.155 Genomsnittlig kW-ingång

- årlig elektrisk energikostnad för drift av sex enheter

(0.187 kW x $0.115 /kWh x 64 timmar) = $11.40/år

applikationerna gick från en årlig driftskostnad för elektrisk energi på $7,908/år för sex enheter till $11.40/år för sex enheter. Eller, från en betydande till en nästan obetydlig kostnad genom att byta till en mer lämplig typ vakuumgenerator för de förhållanden, inklusive korrekt, väl tillslutna koppar.