Luftbetriebene Venturi-Vakuumerzeuger sind seit langem eine praktikable Option für schnell reagierende, lokalisierte, vakuumbetriebene Systeme. In den letzten zehn Jahren galten sie als bequeme und flexible Lösungen mit schneller Reaktionszeit. Sie wurden jedoch nicht als energieeffizient angesehen, wahrscheinlich aufgrund ihrer Verwendung von Druckluft. Umfangreiche Produktentwicklungen mit diesen Geräten, insbesondere dem entscheidenden Systemzubehör, erschweren oft die Auswahl der energieeffizientesten Artikel für viele lokalisierte Operationen. In diesem Artikel betrachten wir die richtige Anwendung und Steuerung von Venturi-Vakuumgeneratoren, einschließlich einer kurzen Einführung in die Technologie und einer Fallstudie mit Energieberechnungen.Als der italienische Physiker Giovanni Venturi im 18.Jahrhundert entdeckte, dass, wenn Luft durch eine konische Düse gedrückt wird, ihre Geschwindigkeit zunimmt und der Druck abnimmt, konnten sich weder er noch irgendjemand vorstellen, dass daraus letztendlich eines der am häufigsten verwendeten und umstrittensten Produkte entstehen würde in der Industrie heute — der Venturi-Vakuumgenerator.

Viele Endbenutzer verstehen durch Fehlinformationen die Vorteile dieses Produkts oder — was noch wichtiger ist — die Einschränkungen nicht vollständig. Um das Problem weiter zu verwirren, nennen verschiedene Hersteller sie unterschiedliche Namen (d. H. pumpen, ejektoren, Vakuumwandlerpumpen, etc.). Der am meisten akzeptierte allgemeine Kategoriename ist unserer Meinung nach der Venturi-Vakuumgenerator, der genau beschreibt, was er tut.

Für manche ist es das Beste seit geschnittenem Brot. Für andere ist es eine ständige Luftverschwendung. In der realen Welt liegt die Wahrheit je nach Anwendung irgendwo zwischen diesen Extremen. Die kontinuierliche Produktentwicklung von Branchenführern hat diese Produkte bei richtiger Anwendung nicht nur bequem und reaktionsschnell, sondern oft auch zur energieeffizientesten Auswahl gemacht.

Wie funktionieren Venturi-Vakuumgeneratoren?

In seiner einfachsten Form strömt der einstufige Venturigenerator Luft durch eine konische Venturiöffnung. Wenn die Druckluft die konische Öffnung zu den größeren offenen Leitungen verlässt, sinkt der Druck und die Geschwindigkeit nimmt zu. Die Intensität ist so bemessen, dass ein Vakuum (niedrigerer Druck als Umgebungsluftdruck) entsteht und aus dem Prozess zu evakuierende Luft in den strömenden Luftstrom gezogen und ausgeblasen wird.

Der Venturi-Vakuumgenerator hat viele Vorteile, darunter:

- Keine Vibration

- Keine Wärmeentwicklung

- Keine beweglichen Teile

- Vakuum ist sofort ein- und ausgeschaltet mit der Luftzufuhr

- Verträgt aggressive Bedingungen sehr gut

- Niedrige Kosten

- Schnell zu reparieren oder zu ersetzen

- Kann sehr nahe am Prozess platziert werden, reduziert die Menge an Evakuierungsluft und bietet schnellere Zykluszeiten

- Leicht und mobil

- Kein Strom erforderlich

- Schnelle Umrüstzeit für Service und/oder Komponententausch

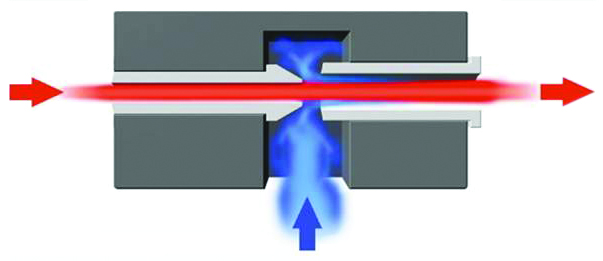

Abbildung 1: Typischer einstufiger Venturi-Vakuumerzeuger

Einstufige Vakuumerzeuger verwenden Druckluft, indem sie sie durch das Drosselrohr beschleunigen, um einen Venturi-Effekt zu erzeugen, der das erforderliche Luftvolumen evakuiert. Diese einstufigen Venturi-Generatoren sind in ihrer Fähigkeit, viele Anwendungen effizient anzupassen, etwas eingeschränkt, da ihr Grunddesign entweder auf den höchsten Durchfluss- oder den höchsten Evakuierungsvolumenbedarf eingestellt ist. Typischerweise hat diese Art von Vakuumgenerator ein Verhältnis von Druckluftverbrauch (scfm) zu Vakuumfluss (die Rate, mit der atmosphärischer Druck aus einem System entfernt wird) von nicht besser als 1: 1 und manchmal so hoch wie 2 oder 3: 1.

Abbildung 2: Typischer früher mehrstufiger Venturi-Vakuumgenerator

Mehrstufige Vakuumgeneratoren wurden entwickelt, um diesen Wirkungsgrad für viele Anwendungen zu verbessern. Die mehrstufigen Einheiten verwenden eine Reihe von Ejektoren und Düsen, die eine kontrollierte Expansion der Druckluft ermöglichen. Dies verbessert normalerweise das Verhältnis von Druckluftverbrauch zu Vakuumfluss auf ein Niveau von etwa 1:3 oder besser. Mehrstufige Aggregate sind zudem deutlich leiser und können bei geringerem Druck Vakuum entwickeln. Diese Leistung verringert den unter den gleichen Bedingungen erforderlichen Druckluftstrom und / oder verringert die Reaktionszeit und erhöht die Produktivität.

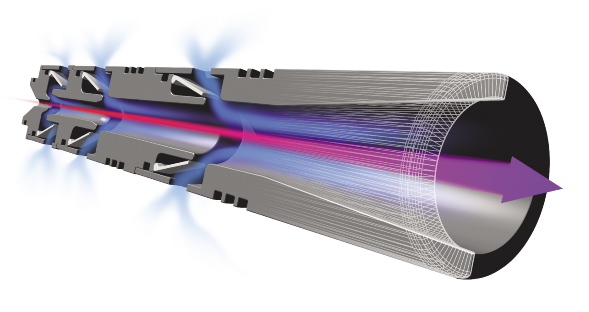

Abbildung 3: Koaxiale mehrstufige Vakuumerzeuger bieten effektive Luftvakuumentfernungsverhältnisse.

Coaxial ist ein mehrstufiger Vakuumerzeuger, bei dem die mehrstufigen Ventile um ein koaxial abgedecktes Rohr herum installiert sind, wodurch das Strömungsprofil durch den Generator erheblich optimiert wird. Dieses Design ermöglicht es der Koaxialpatrone, viele verschiedene Durchfluss- und Druckanforderungen zu erfüllen und zu erfüllen. In vielen Fällen kann die Koaxialpatrone innerhalb des Generatorkörpers mit einer anderen ausgetauscht werden, um die gleiche Hardware zu ermöglichen, unterschiedliche Bedingungen mit optimaler Energieeffizienz bei relativ geringen Kosten zu erfüllen.

Best Practices für Energieeffizienz

Wie bei vielen Produkten, die keinen sehr hohen Investitionsbedarf haben, können Venturi-Vakuumgeneratoren bei sachgemäßer (oder unsachgemäßer) Anwendung und Betrieb erhebliche Auswirkungen auf die Energiekosten haben.

Lassen Sie uns die grundlegenden Betriebseigenschaften von Vakuumerzeugern im Hinblick auf die Energieeffizienz von Druckluft überprüfen. Im Gegensatz zu mechanischen Vakuumpumpen, deren Energieeintrag sinkt, wenn das Vakuum unter 14 „von Hg geht, werden die luftbetriebenen Vakuumerzeuger immer mehr Druckluft verwenden, um ein niedrigeres Vakuum zu erreichen, weil es länger eingeschaltet bleiben muss (fließende Luft). Tatsächlich benötigt der durchschnittliche Venturi-Vakuumgenerator 10-mal so viel Energie, um das Vakuumniveau von 18 „auf 27“ Hg zu erhöhen.

Daher ist es immer ein Betriebsvorteil:

- Identifizieren Sie das niedrigste erforderliche Vakuum, halten Sie es dort und versuchen Sie, es nicht zu überschreiten.

- Erreiche dieses Level so schnell wie möglich.

- Wenn möglich eine automatische Druckluftabschaltung auf dem erforderlichen Niveau durchführen.

Um dies zu erreichen, sind einige wichtige Daten erforderlich:

- Gesamtvolumen des zu evakuierenden Systems — Leitungen, Becher, Lecks usw.

- Was ist das minimale optimale Betriebsniveau des Vakuums, das angefordert wird? Dies ist sehr wichtig und es lohnt sich, es bei Bedarf zu testen.

- Wie schnell muss man dieses Vakuum erreichen?

- Erwarten Sie in naher Zukunft Änderungen der benötigten Zykluszeit? Diese Informationen ermöglichen eine korrekte Identifizierung der Leitungsgröße und die richtige Auswahl der mehrstufigen Pumpe.

- Welche Arten von Kontrollen werden benötigt? Was sind die Einschränkungen?

Venturi-Vakuumerzeuger sollten generell so nah wie möglich am (oder auf) dem eigentlichen Prozess platziert werden:

- Ein effektiver Venturi-Generator bietet eine große Flexibilität in einem dezentralen System, wenn er gut gesteuert wird.

- Mit einem dezentralen System und Venturi-Generatoren in der Nähe der Saugnäpfe montiert, Verluste (verursacht durch Schläuche, Bögen, Armaturen, Ventile, Filter, etc.) eliminiert werden.

- Wenn eine geeignete Systemdesignstrategie implementiert wird, nutzt sie die Fähigkeit des Venturi-Vakuumerzeugers in der Nähe des Prozesses, schnell zu reagieren und das erforderliche Vakuum schnell zu ziehen, und schaltet dann die Luftzufuhr wann immer möglich ab.Unter Verwendung der aktuellen Venturi-Vakuumgeneratoren (mit Niederdruck-Drucklufteinlass, automatischer Abschaltung der Luftzufuhr, reduzierter Größe und besserer Becherauswahl, um das niedrigstmögliche Vakuumniveau zu verwenden) ist der Wechsel zu einem zentralen Vakuumsystem in Bezug auf Druckluftverbrauch, Energieverbrauch und Produktivitätsverbesserung selten eine effiziente Wahl.

Ordnungsgemäße Anwendung der Vakuumtechnologie zur Senkung der Energiekosten

Die kürzlich entwickelte koaxiale mehrstufige kann ordnungsgemäß angewendet werden, um den Eingangsdruck der Druckluft zu senken, was zu einem geringeren Druckluftverbrauch führt, um ein ähnliches Vakuumniveau zu erzeugen. Koaxialpumpen sind häufig mit einem Körper austauschbar und erlauben einfache und wirtschaftliche Änderung in der Leistung, neue Situationen zu passen (d.h. Eingangsdruck, Evakuierungsraten, etc.).

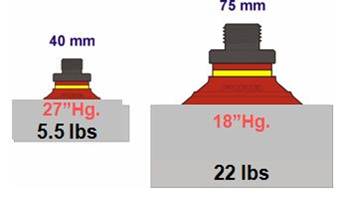

Die Mehrheit der Evakuierungszeit ist von 12 „Hg und tieferes Vakuum. Die Erhöhung des Vakuumniveaus von 18 „auf 27“ Hg ist 10 mal mehr. Verwenden Sie daher nach Möglichkeit ein niedrigeres Vakuumniveau mit größeren Bechern. Die richtige Becherauswahl ist sehr wichtig, um die Betriebskosten und die Produktivität zu optimieren, und die neue Vakuumbechertechnologie erweitert die Möglichkeiten weiter.

Abbildung 4: Größere Becher bei niedrigeren Vakuumniveaus senken die Energiekosten und erhöhen die Haltekraft. Weniger kraft auf tasse = längere lebensdauer.

|

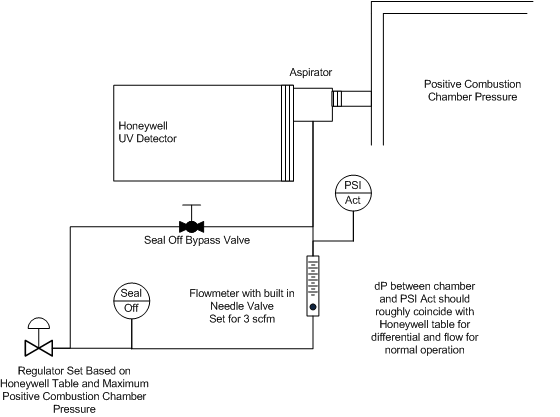

Abbildung 5: Venturi-Vakuumgenerator mit Autostart/-stopp tart/ stopp

|

Jedes Mal, wenn Sie einen Vakuumgenerator betreiben müssen, wird Druckluft verwendet. Umgekehrt ist es nach Erreichen des vollen Vakuums sehr energieeffizient, die Luftleitung zum Vakuum abzusperren und bei ordnungsgemäßem Ventil das Vakuum ohne Verwendung von Luft zu halten. Einige poröse Materialien erlauben dies nicht, aber viele Materialien tun es.

Oft werden diese Steuerungen über ein SPS-Softwareprogramm durchgeführt, das vom Maschinenhersteller geliefert wird. Es gibt auch Vakuumgeneratoren, deren automatische Steuerung vollständig in das Generatorgehäuse integriert ist.

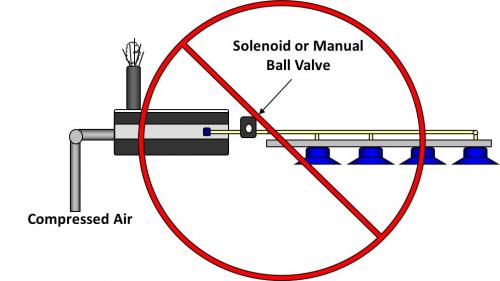

Es gibt einen sehr häufigen Fehler, den wir bei der vollständigen Analyse des Anlagensystems feststellen. Das Anlagenpersonal wird angewiesen, den Vakuumerzeuger abzuschalten, wenn er nicht benötigt wird — also schließen sie die Vakuumleitung zum Prozess, und die Druckluft bläst weiter. Wir finden dies in über 40 Prozent der Fälle in Situationen wie: neue Produktionsmaschinen, die gerade geliefert wurden; ältere Produktionsmaschinen, deren Systeme aufgerüstet wurden; und neu installierte luftgetriebene Venturi-Generatorsysteme auf älteren Produktionsmaschinen. Die ultimative Ironie ist, dass wir in vielen Fällen die Abschaltsteuerung an der Luftleitung einiger und die Vakuumleitung anderer an derselben Maschine finden.

Abbildung 6: Schalten Sie die Luftzufuhr aus, NICHT die Vakuumleitung.

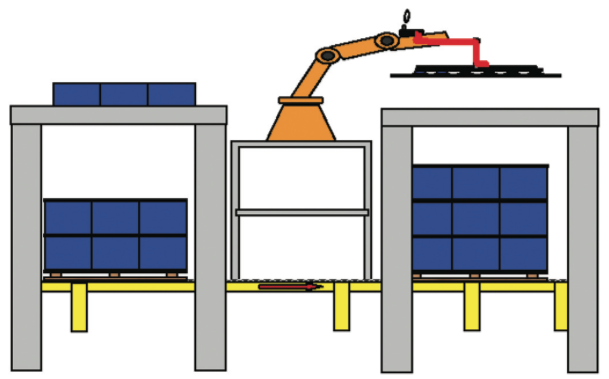

Fallstudie: Automatische Steuerungen für Roboterpalettierer

Bei einem kürzlich durchgeführten Anlagenaudit wurde ein Satz von sechs Palettiern am Ende von Verpackungslinien überprüft. Jeder Palettierer verfügt über einen Roboterarm mit sechs Saugnäpfen und zwei Venturi-Vakuumgeneratoren, die beide 6 cfm bei 60 psig laufen und ziehen.

Ein Softwareprogramm ließ den Roboterarm das Slip-Sheet von der Seite aufnehmen und halten, bis das Signal von der Palette aktiviert wurde. Der Zettel wurde dann abgesetzt und freigegeben, und die Luft wurde abgestellt. Der Roboterarm ging dann sofort zum Stapel und nahm einen weiteren Zettel auf, den er bis zum nächsten Freigabesignal hielt.

Das Ergebnis war durchschnittlich über eine Stunde Halten und Bewegen mit der Druckluft auf 52 Sekunden und durchschnittlich 9,3 Sekunden Bewegung mit der Luft aus. Die durchschnittliche Zykluszeit betrug 61,3 Sekunden.

Abbildung 7: Verpackung linie palettierer mit auto abgeschaltet Venturi generator

Die grundlegende betriebs daten enthalten:

- Produktion stunden = 6,240 pro jahr

- Die jährliche power rate = $0,115/ kWh

- Zwei einstufige Vakuumgeneratoren mit jeweils 6 scfm; voller Durchfluss bei 60 psig pro Palettierer für insgesamt 12 scfm pro Einheit

- Luft Ein / Aus-Zeit insgesamt = 52 Sekunden ein + 9,3 Sekunden aus = 61,3 Sekunden

- Jährliche Betriebsstunden Luft und Absaugung an: 85% Zeit x 6.240 Stunden = 5.304 Stunden / Jahr

- Durchschnittliche cfm: 52 Sekunden ÷ 60 Sekunden = 87% des vollen Lastflusses / 5,2 scfm pro geöffnetem Ventil oder 10,4 scfm für 2

- Jährliche Betriebskosten für elektrische Energie: jeweils 10,4 ÷ 4/scfm = 2,6 PS für jeden Palettierer oder 2,6 PS x.746 ÷ .90 = 2,16 kW Eingangsenergie

- 2,16 kW x $0.115 / kWh x 5.304 Stunden / Jahr = $ 1.318 / Jahr pro Einheit

- Insgesamt für sechs Einheiten = $ 7.908 / Jahr

Unser erster Vorschlag an die Anlage war, das Softwareprogramm so zu ändern, dass das Betriebsprofil nur 15 Prozent der Zeit und 85 Prozent der Zeit ausgeschaltet war. Dies lieferte potenzielle jährliche elektrische Energieeinsparungen von:

- 2,16 kW x 0,115 USD / kWh x 936 Stunden = 233 USD / Jahr

- 1.085 USD / Jahr elektrische Energieeinsparungen pro Einheit (6.510 USD / Jahr für sechs Einheiten)

Dies war nur die Berechnung der elektrischen Energiekosteneinsparungen, die sofort in das Endergebnis einfließen. Für die übrigen Druckluftkosten (Wartung, Reparaturen, Abschreibungen usw.) wurden keine Zulagen gebildet.). Die Antwort war sofort: „Es gibt keine Möglichkeit, dass jemand diese Software anfasst. Diese Maschine wurde in Übersee hergestellt, und niemand hier ist darauf geschult. Ende der Diskussion.“

Unser nächster Vorschlag hatte etwas mehr Biss. Ersetzen Sie die aktuellen Venturi-Vakuumgeneratoren durch ein integriertes Vakuumgeneratorsystem mit eingebautem automatischen Abschaltsystem. Bei diesem Produkt handelt es sich um einen Venturi-Vakuumgenerator, der mit Zubehörkomponenten verpackt ist, um die Luftzufuhr automatisch abzuschalten, wenn das Zielvakuum erreicht ist, und (falls erforderlich) neu zu starten, um das Vakuum zu halten. Die vollständige automatische Steuerung erfolgt innerhalb der Vakuumerzeugerbaugruppe, und es ist nicht erforderlich, die Steuerungssoftware der Host-Maschinen zu ändern oder zu berühren. Unter den gleichen Betriebsbedingungen haben wir jetzt die folgende Analyse der Betriebskosten für elektrische Energie für den Drucklufteinsatz:

- Produktionsstunden von 6.240 pro Jahr

- Leistungsrate von 0 USD.115 / kWh

- Ein Auto-Stop-Venturi-Vakuumgenerator mit einem Volllaststrom = 10,4 scfm bei 60 psig

- Saugzeit: 85% von 6.240 Stunden / Jahr = 5.304 Stunden / Jahr

- Generator Druckluft auf Zeit von 0,7 Sekunden / 50 Sekunden / 0,12 Minuten = 0,72 Minuten/ Stunde

- 0,72 Minuten pro Stunde (0,72 ÷ 60) = .012% Stunden

- 5.304 Produktionsstunden oder 5.304 x.012 = 64 Stunden/ Jahr Luft an

Durchschnittlicher SCFM-Durchfluss

- Volllastfluss von 10,4 scfm

- Tatsächlicher Durchfluss von .012 minute = 10,4 scfm x.012 für .125 scfm jeder Generator

- Insgesamt für sechs Einheiten = .750 scfm (÷ 4 PS/cfm Eingangsleistung) für .187 durchschnittliche PS (x.746 ÷ .9 ME) von 0,155 durchschnittlichen kW Input

- Jährliche elektrische Energiekosten für den Betrieb von sechs Einheiten

(0,187 kW x 0,115 USD / kWh x 64 Stunden) = 11,40 USD / Jahr

Die Anwendungen gingen von jährlichen Betriebskosten für elektrische Energie von 7.908 USD / Jahr für sechs Einheiten auf 11,40 USD / Jahr für sechs Einheiten. Oder von einem signifikanten zu einem fast unbedeutenden Kosten durch den Wechsel zu einem geeigneteren Typ Vakuumerzeuger für die Bedingungen, einschließlich der richtigen, gut verschlossenen Tassen.