Fondo

El hierro es uno de los elementos más comunes en la tierra. Casi todas las construcciones humanas contienen al menos un poco de hierro. También es uno de los metales más antiguos y se fabricó por primera vez en objetos útiles y ornamentales hace al menos 3.500 años.

el hierro Puro es un suave, de color blanco grisáceo de metal. Aunque el hierro es un elemento común, el hierro puro casi nunca se encuentra en la naturaleza. El único hierro puro que se sabe que existe de forma natural proviene de meteoritos caídos. La mayor parte del hierro se encuentra en minerales formados por la combinación de hierro con otros elementos. Los óxidos de hierro son los más comunes. Los minerales cercanos a la superficie de la tierra que tienen el mayor contenido de hierro se conocen como minerales de hierro y se extraen comercialmente.

El mineral de hierro se convierte en varios tipos de hierro a través de varios procesos. El proceso más común es el uso de un alto horno para producir arrabio, que es de aproximadamente 92-94% de hierro y 3-5% de carbono con cantidades más pequeñas de otros elementos. El arrabio solo tiene usos limitados, y la mayor parte de este hierro va a una fábrica de acero donde se convierte en varias aleaciones de acero al reducir aún más el contenido de carbono y agregar otros elementos como manganeso y níquel para dar al acero propiedades específicas.

Historia

Los historiadores creen que los egipcios fueron los primeros en trabajar con pequeñas cantidades de hierro, hace unos cinco o seis mil años. El metal que usaron aparentemente fue extraído de meteoritos. La evidencia de lo que se cree que fue el primer ejemplo de minería y fundición de hierro apunta a la antigua cultura hitita en lo que hoy es Turquía. Debido a que el hierro era un material muy superior para la fabricación de armas y herramientas que cualquier otro metal conocido, su producción era un secreto muy bien guardado. Sin embargo, la técnica básica era simple, y el uso de hierro se extendió gradualmente. Tan útil como se comparaba con otros materiales, el hierro tenía desventajas. La calidad de las herramientas fabricadas con él era muy variable, dependiendo de la región de la que se extrajo el mineral de hierro y el método utilizado para extraer el hierro. No se comprendía la naturaleza química de los cambios que se producían durante la extracción; en particular, la importancia del carbono para la dureza del metal. Las prácticas variaban ampliamente en diferentes partes del mundo. Hay evidencia, por ejemplo, de que los chinos fueron capaces de fundir y fundir implementos de hierro muy temprano, y que los japoneses produjeron resultados sorprendentes con acero en pequeñas cantidades, como lo demuestran las espadas heredadas que datan de siglos atrás. Se hicieron avances similares en el Medio Oriente y la India, pero los procesos nunca surgieron en el resto del mundo. Durante siglos, los europeos carecían de métodos para calentar el hierro hasta el punto de fusión. Para producir hierro, quemaban lentamente mineral de hierro con madera en un horno revestido de arcilla. El hierro se separó de la roca circundante, pero nunca se derritió del todo. En su lugar, formó una escoria crujiente que se eliminó mediante martilleo. Este proceso repetido de calentamiento y martilleo mezclaba oxígeno con el óxido de hierro para producir hierro y eliminaba el carbono del metal. El resultado fue hierro casi puro, de forma fácil con martillos y pinzas, pero demasiado suave para tomar y mantener un buen borde. Debido a que el metal tenía forma, o se forjó, por martilleo, llegó a llamarse hierro forjado.

Las herramientas y armas traídas de vuelta a Europa desde el Este estaban hechas de un hierro que había sido fundido y moldeado. Retener más carbono, el hierro fundido es más duro que el hierro forjado y sostendrá un filo de corte. Sin embargo, también es más frágil que el hierro forjado. Los trabajadores del hierro europeos sabían que los orientales tenían mejor hierro, pero no los procesos involucrados en la fabricación de productos de hierro más fuertes. Naciones enteras lanzaron esfuerzos para descubrir el proceso.

El primer avance europeo conocido en la producción de hierro fundido, que condujo rápidamente al primer acero práctico, no llegó hasta 1740. En ese año, Benjamin Huntsman obtuvo una patente para la fusión de material para la producción de muelles de acero para ser utilizados en la relojería. Durante los próximos 20 años, el procedimiento se adoptó más ampliamente. Huntsman utilizó un alto horno para fundir hierro forjado en un crisol de arcilla. Luego añadió cantidades cuidadosamente medidas de carbón puro al metal fundido. La aleación resultante era a la vez fuerte y flexible cuando se fundía en muelles. Dado que Huntsman originalmente solo estaba interesado en hacer mejores relojes, su crisol de acero condujo directamente al desarrollo de cronómetros náuticos, que, a su vez, hicieron posible la navegación global al permitir a los marineros determinar con precisión su posición este/oeste. El hecho de que también inventara la metalurgia moderna fue un efecto secundario que aparentemente no notó.

Materias primas

Las materias primas utilizadas para producir arrabio en un alto horno son mineral de hierro, coque, sinterizado y piedra caliza. Los minerales de hierro son principalmente óxidos de hierro e incluyen magnetita, hematita, limonita y muchas otras rocas. El contenido de hierro de estos minerales oscila entre el 70% y el 20% o menos. El coque es una sustancia producida calentando carbón hasta que se convierte en carbono casi puro. El sinterizado está hecho de mineral de hierro de menor grado, finamente dividido, que se tuesta con coque y cal para eliminar una gran cantidad de impurezas en el mineral. La piedra caliza se produce de forma natural y es una fuente de carbonato de calcio.

Otros metales a veces se mezclan con hierro en la producción de varias formas de acero, como cromo, níquel, manganeso, molibdeno y tungsteno.

El proceso de extracción y refinación del mineral

Antes de que el mineral de hierro pueda utilizarse en un alto horno, debe extraerse del suelo y refinarse parcialmente para eliminar la mayoría de las impurezas.

Históricamente, el hierro se producía por el método de chorro caliente, o más tarde, por el horno de antracita. De cualquier manera, la actividad fundamental en la fabricación de hierro implicaba que un trabajador removiera pequeños lotes de arrabio y ceniza hasta que el hierro se separara de la escoria. Llamado «charcos», este era un trabajo altamente calificado, pero también era caluroso, extenuante y peligroso. Requería mucha experiencia, así como una constitución sólida. Los Puddlers eran orgullosos, independientes y bien pagados.

Puddlers fundó el primer sindicato en la industria del hierro y el acero, los Hijos de Vulcano, en Pittsburgh en 1858. En 1876, este sindicato se fusionó con otras tres organizaciones sindicales para formar la Amalgamated Association of Iron and Steel Workers. Este fue el sindicato que Andrew Carnegie derrotó en la huelga de Homestead de 1892, dejando al sindicato en ruinas y a la industria esencialmente desorganizada hasta la década de 1930.

William S. Pretzer

Extracción

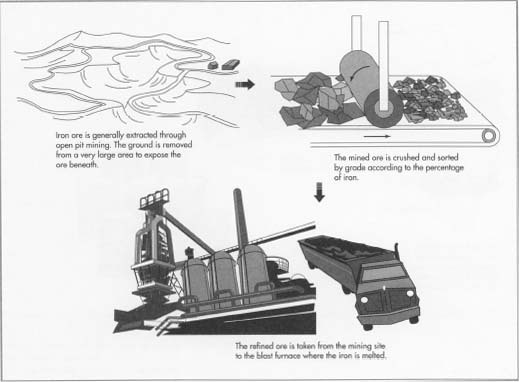

- 1 Gran parte del mineral de hierro del mundo se extrae a través de la minería a cielo abierto en la que el

El hierro puro es un metal blanco grisáceo suave. Aunque el hierro es un elemento común, el hierro puro casi nunca se encuentra en la naturaleza. Los minerales cercanos a la superficie de la tierra que tienen el mayor contenido de hierro se conocen como minerales de hierro y se extraen comercialmente.

El hierro puro es un metal blanco grisáceo suave. Aunque el hierro es un elemento común, el hierro puro casi nunca se encuentra en la naturaleza. Los minerales cercanos a la superficie de la tierra que tienen el mayor contenido de hierro se conocen como minerales de hierro y se extraen comercialmente.la superficie del suelo es removida por máquinas pesadas, a menudo sobre un área muy grande, para exponer el mineral debajo. En los casos en que no es económico eliminar la superficie, se cavan pozos en la tierra, con túneles laterales para seguir la capa de mineral.

Refinación

- 2 El mineral extraído es triturada y clasificada. Los mejores grados de mineral contienen más del 60% de hierro. Los grados inferiores se tratan, o se refinan, para eliminar diversos contaminantes antes de que el mineral se envíe al alto horno. Colectivamente, estos métodos de refinación se denominan beneficio e incluyen trituración adicional, lavado con agua para eliminar la arena y la arcilla, separación magnética, granulación y sinterización. A medida que se agota una mayor parte del suministro conocido de mineral de alto contenido de hierro en el mundo, estas técnicas de refinación se han vuelto cada vez más importantes.

- 3 A continuación, el mineral refinado se carga en trenes o barcos y se transporta al lugar del alto horno.

El proceso de fabricación

Cargar el alto horno

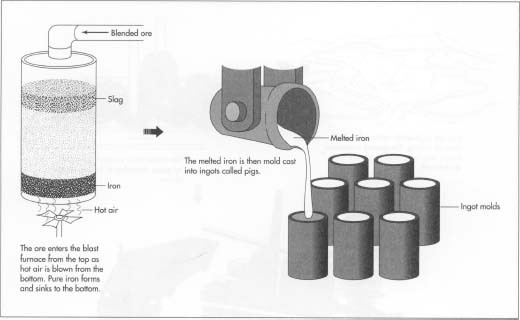

- 1 Después del procesamiento, el mineral se mezcla con otro mineral y va al alto horno. Un alto horno es una estructura en forma de torre, hecha de acero y revestida con ladrillos refractarios o resistentes al calor. La mezcla de materia prima, o carga, entra en la parte superior del alto horno. En la parte inferior del horno, se sopla aire muy caliente, o se sopla, a través de boquillas llamadas tuye’res. El coque se quema en presencia del aire caliente. El oxígeno en el aire reacciona con el carbono en el coque para formar monóxido de carbono. El monóxido de carbono

reacciona entonces con el mineral de hierro para formar dióxido de carbono y hierro puro.

Separar el hierro de la escoria

- 2 El hierro fundido se hunde hasta el fondo del horno. La piedra caliza se combina con la roca y otras impurezas en el mineral para formar una escoria que es más ligera que el hierro y flota en la parte superior. A medida que se reduce el volumen de la carga, se agrega más continuamente en la parte superior del horno. El hierro y la escoria se extraen por separado de la parte inferior del horno. El hierro fundido podría pasar a un proceso de aleación adicional, o podría fundirse en lingotes llamados cerdos. La escoria se transporta para su eliminación.

Tratamiento de los gases

- 3 Los gases calientes producidos en las reacciones químicas se extraen en la parte superior y se envían a una planta de limpieza de gases donde se limpian, o se lavan, y se devuelven al horno; el monóxido de carbono restante, en particular, es útil para las reacciones químicas que se producen dentro del horno.

Un alto horno normalmente funciona de día y de noche durante varios años. Finalmente, el revestimiento de ladrillo comienza a desmoronarse, y el horno se apaga para el mantenimiento.

Control de calidad

El funcionamiento del alto horno está altamente instrumentado y se supervisa continuamente. Los tiempos y las temperaturas se comprueban y registran. Se verifica el contenido químico de los minerales de hierro recibidos de las diversas minas, y el mineral se mezcla con otro mineral de hierro para lograr la carga deseada. Se toman muestras de cada vertido y se comprueba el contenido químico y las propiedades mecánicas, como la resistencia y la dureza.

Subproductos / Residuos

La industria del hierro tiene muchos efectos ambientales posibles. El primero y más obvio es el proceso de minería a cielo abierto. Enormes extensiones de tierra se convierten en roca desnuda. Hoy en día, los sitios mineros agotados se utilizan comúnmente como vertederos, luego cubiertos y ajardinados. Algunos de estos vertederos se convierten en problemas ambientales, ya que en el pasado reciente, algunos se utilizaban para la eliminación de sustancias altamente tóxicas que se lixiviaban en el suelo y el agua.

El proceso de extracción de hierro del mineral produce grandes cantidades de gases venenosos y corrosivos. En la práctica, estos gases se lavan y reciclan. Inevitablemente, sin embargo, algunas pequeñas cantidades de gases tóxicos escapan a la atmósfera.

Un subproducto de la purificación de hierro es la escoria, que se produce en grandes cantidades. Este material es en gran medida inerte, pero debe eliminarse en vertederos.

La fabricación de hierro consume grandes cantidades de carbón. El carbón no se utiliza directamente, sino que primero se reduce a coque, que consiste en carbono casi puro. Los muchos subproductos químicos de la coquización son casi todos tóxicos, pero también son útiles comercialmente. Estos productos incluyen amoníaco, que se utiliza en una gran cantidad de productos; fenol, que se usa para fabricar plásticos, aceites de corte y antisépticos; cresoles, que se utilizan en herbicidas, pesticidas, productos farmacéuticos y productos químicos fotográficos; y tolueno, que es un ingrediente de muchos productos químicos complejos, como solventes y explosivos.

La chatarra de hierro y acero, en forma de automóviles viejos, electrodomésticos e incluso edificios enteros con vigas de acero, también es una preocupación ambiental. Sin embargo, la mayor parte de este material se recicla, ya que la chatarra de acero es un recurso esencial en la fabricación de acero. La chatarra que no se recicla eventualmente se convierte en óxido de hierro, o óxido, y regresa al suelo.

El Futuro

En la superficie, el futuro de la producción de hierro—especialmente en los Estados unidos—parece preocupado. Las reservas de mineral de alta calidad se han agotado considerablemente en las zonas donde se puede extraer económicamente. Muchas acerías de larga data han cerrado.

Sin embargo, estas apariencias engañan. Las nuevas técnicas de enriquecimiento de mineral han hecho que el uso de mineral de menor calidad sea mucho más atractivo, y hay una gran oferta de ese mineral. Muchas plantas siderúrgicas han cerrado en las últimas décadas, pero esto se debe en gran medida a que se necesitan menos. La eficiencia de los altos hornos por sí sola ha mejorado notablemente. A principios de este siglo, el alto horno más grande de los Estados Unidos producía 644 toneladas de arrabio al día. Se cree que pronto la posible producción de un solo horno alcanzará las 4.000 toneladas por día. Dado que muchas de estas plantas más modernas se han construido en el extranjero, en realidad se ha vuelto más económico en algunos casos enviar acero a través del océano que producirlo en plantas estadounidenses más antiguas.

Dónde obtener Más información

Libros

Lambert, Mark. Foco en Hierro y Acero. Rourke Enterprises, 1988.

Hartley, Edward N. Iron and Steel Works of the World. Publicación internacional, 1987.

Lewis, W. David. Hierro y acero en América. Museo Hagley, 1986.

Walker, R. D. Métodos modernos de Fabricación de Hierro. Gower Publication, 1986.

— Joel Simon