Les générateurs de vide à Venturi entraînés par air sont depuis longtemps une option viable pour les systèmes à réponse rapide, localisés et alimentés par le vide. Au cours de la dernière décennie, ils ont été considérés comme des solutions pratiques et flexibles avec un temps de réponse rapide. Cependant, ils n’étaient pas considérés comme économes en énergie, probablement en raison de leur utilisation d’air comprimé. Le développement étendu de produits avec cet équipement, en particulier les accessoires cruciaux du système, rend souvent difficile la sélection des articles les plus économes en énergie pour de nombreuses opérations localisées. Dans cet article, nous examinons l’application et le contrôle appropriés des générateurs de vide Venturi, y compris une brève introduction à la technologie et une étude de cas avec des calculs d’énergie.

Lorsque le physicien italien du 18ème siècle Giovanni Venturi a découvert que lorsque l’air est forcé à travers une buse conique, sa vitesse augmente et la pression diminue, ni lui ni personne ne pouvait concevoir que cela donnerait naissance à l’un des produits les plus utilisés et les plus controversés de l’industrie aujourd’hui: le générateur de vide Venturi.

De nombreux utilisateurs finaux, par désinformation, ne comprennent pas pleinement les avantages de ce produit, ou – plus important encore – les limites. Pour confondre davantage le problème, divers fabricants les appellent des noms différents (c.-à-d. pompes, éjecteurs, pompes à transducteur à vide, etc.). Le nom de catégorie général le plus accepté, à notre avis, est le générateur de vide Venturi, qui décrit exactement ce qu’il fait.

Pour certains, c’est la meilleure chose depuis le pain tranché. Pour d’autres, c’est un gaspillage constant d’air. Dans le monde réel, la vérité se situe quelque part entre ces extrêmes, selon l’application. Le développement continu de produits par les leaders de l’industrie a fait de ces produits, lorsqu’ils sont correctement appliqués, non seulement pratiques et réactifs, mais souvent la sélection la plus économe en énergie.

Comment Fonctionnent Les Générateurs De Vide Venturi?

Dans sa forme la plus simple, le générateur de Venturi à un étage fait circuler de l’air à travers un orifice de Venturi conique. Lorsque l’air comprimé quitte la restriction de l’orifice conique vers les grandes lignes ouvertes, la pression diminue et la vitesse augmente. L’intensité est telle qu’un vide (pression inférieure à la pression de l’air ambiant) se forme et que l’air à évacuer du processus est aspiré dans le courant d’air en circulation et soufflé.

Le générateur de vide Venturi présente de nombreux avantages, notamment:

- Aucune vibration

- Aucune génération de chaleur

- Aucune pièce mobile

- Le vide est allumé et éteint immédiatement avec l’alimentation en air

- Tolère très bien les conditions agressives

- Faible coût

- Rapide à réparer ou à remplacer

- Peut être situé très près du processus, réduisant la quantité d’air d’évacuation et offrant des temps de cycle plus rapides

- Léger et mobile

- >Pas d’électricité nécessaire

- Temps de changement rapide pour le service et / ou l’échange de composants

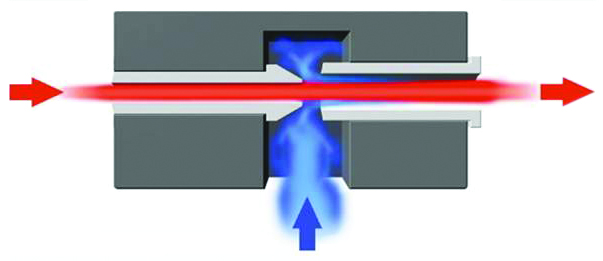

Figure 1: Générateur de vide Venturi à un étage typique

Les générateurs de vide à un étage utilisent de l’air comprimé en l’accélérant à travers le tube restricteur pour créer un effet Venturi, qui évacue le volume d’air requis. Ces générateurs à Venturi à un étage sont quelque peu limités dans leur capacité à s’adapter efficacement à de nombreuses applications, car leur conception de base est conçue pour répondre aux exigences de débit ou de volume d’évacuation les plus élevées. Typiquement, ce type de générateur de vide a un rapport entre la consommation d’air comprimé (scfm) et le débit de vide (le taux auquel la pression atmosphérique est retirée d’un système) ne dépassant pas 1: 1, et parfois aussi élevé que 2 ou 3: 1.

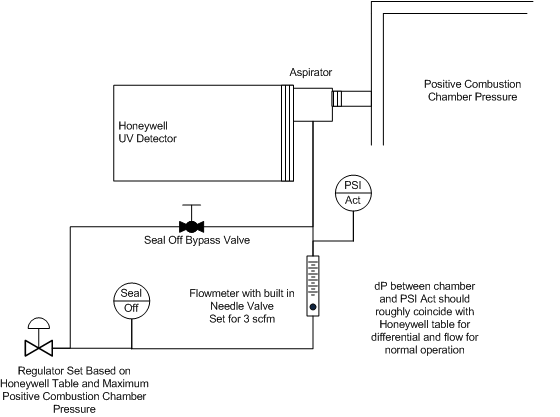

Figure 2: Générateur de vide à plusieurs étages typique

Des générateurs de vide à plusieurs étages ont été développés pour améliorer cette efficacité pour de nombreuses applications. Les unités à plusieurs étages utilisent une série d’éjecteurs et de buses qui permettent à l’air comprimé de se dilater par étapes contrôlées. Cela améliore généralement le rapport entre la consommation d’air comprimé et le débit de vide à un niveau d’environ 1: 3 ou mieux. Les unités à plusieurs étages sont également nettement plus silencieuses et peuvent développer un vide à plus basse pression. Cette performance réduira le débit d’air comprimé requis dans les mêmes conditions et / ou diminuera le temps de réaction et augmentera la productivité.

Figure 3: Les générateurs de vide coaxiaux à plusieurs étages fournissent des rapports efficaces d’élimination du vide d’air.

Coaxial est un générateur de vide à plusieurs étages dont les vannes à plusieurs étages sont installées autour d’un tube recouvert coaxialement qui rationalise considérablement le profil d’écoulement à travers le générateur. Cette conception permet à la cartouche coaxiale de répondre et de fournir de nombreuses exigences de débit et de pression différentes. Dans de nombreux cas, la cartouche coaxiale à l’intérieur du corps du générateur peut être échangée avec une autre pour permettre au même matériel de répondre à des conditions variables avec une efficacité énergétique optimale à un coût relativement faible.

Meilleures pratiques en matière d’efficacité énergétique

Comme pour de nombreux produits qui ne nécessitent pas un investissement en capital très important, les générateurs de vide à Venturi, lorsqu’ils sont correctement (ou mal) appliqués et opérationnels, peuvent avoir un impact significatif sur les coûts énergétiques.

Passons en revue les caractéristiques de fonctionnement de base des générateurs de vide en ce qui concerne l’efficacité énergétique de l’air comprimé. Contrairement aux pompes à vide mécaniques, dont l’apport d’énergie diminue lorsque les niveaux de vide descendent en dessous de 14 « de Hg, les générateurs de vide à air comprimé utiliseront toujours plus d’air comprimé pour atteindre un vide inférieur, car il doit rester allumé (air circulant) plus longtemps. En fait, le générateur de vide Venturi moyen nécessitera 10 fois plus d’énergie pour augmenter le niveau de vide de 18 ”à 27 » Hg.

Par conséquent, c’est toujours un avantage de fonctionnement de:

- Identifier le vide requis le plus bas, le maintenir là et essayer de ne pas le dépasser.

- Atteignez ce niveau aussi vite que possible.

- Enclenchez si possible une coupure automatique de l’air comprimé, une fois au niveau requis.

Pour ce faire, des données importantes sont nécessaires :

- Volume total du système à évacuer – conduites, coupelles, fuites— etc.

- Quel est le niveau de vide minimal optimal requis? Ceci est très important et vaut la peine d’être testé si nécessaire.

- À quelle vitesse devez-vous atteindre ce vide?

- Prévoyez-vous des changements dans le temps de cycle requis dans un proche avenir? Ces informations permettront une identification appropriée de la taille de la ligne et la sélection appropriée de la pompe à plusieurs étages.

- Quels types de contrôles sont nécessaires ? Quelles sont les limites?

Les générateurs de vide à venturi doivent généralement être situés le plus près possible (ou sur) le processus réel:

- Un générateur de Venturi efficace offre une grande flexibilité dans un système décentralisé lorsqu’il est bien contrôlé.

- Avec un système décentralisé et des générateurs à Venturi montés à proximité des ventouses, pertes (causées par des tuyaux, des coudes, des raccords, des vannes, des filtres, etc.) sont éliminés.

- Lorsqu’une stratégie de conception de système appropriée est mise en œuvre, il profitera de la capacité du générateur de vide Venturi situé à proximité du processus de réagir rapidement et de tirer rapidement le vide requis, puis de couper l’alimentation en air dans la mesure du possible.

- En utilisant les générateurs de vide à Venturi à la pointe de la technologie (avec entrée d’air comprimé à basse pression, arrêt automatique de l’alimentation en air, taille réduite et meilleurs choix de gobelets pour utiliser le niveau de vide le plus bas possible), le passage à un système de vide central est rarement un choix efficace en ce qui concerne l’utilisation de l’air comprimé, la consommation d’énergie et l’amélioration de la productivité.

Appliquer correctement la technologie du vide pour réduire les coûts énergétiques

Le multi-étage coaxial récemment développé peut être correctement appliqué pour abaisser la pression d’air comprimé à l’entrée, ce qui réduit l’utilisation d’air comprimé pour générer un niveau de vide similaire. Les pompes coaxiales sont souvent interchangeables avec un corps, ce qui permet un changement de performance facile et économique pour s’adapter à de nouvelles situations (pression d’entrée, taux d’évacuation, etc.).

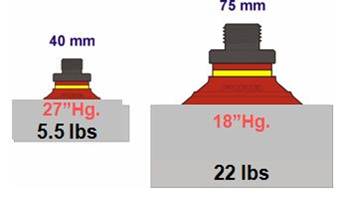

La majorité du temps d’évacuation est de 12 « Hg et un vide plus profond. L’augmentation du niveau de vide de 18 « à 27 » Hg est 10 fois plus. Par conséquent, utilisez un niveau de vide inférieur avec des tasses plus grandes dans la mesure du possible. Une sélection appropriée des gobelets est très essentielle pour optimiser les coûts d’exploitation et la productivité, et la nouvelle technologie de gobelets sous vide continue d’élargir les opportunités.

Figure 4: Des tasses plus grandes à des niveaux de vide inférieurs réduiront les coûts énergétiques et augmenteront la force de maintien. Moins de force sur la tasse = durée de vie plus longue.

|

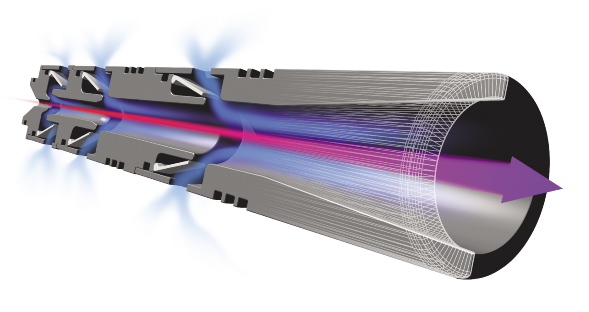

Figure 5 : Générateur de vide Venturi avec démarrage / arrêt automatique

|

Chaque fois que vous devez faire fonctionner un générateur de vide, il utilise de l’air comprimé. Inversement, une fois le vide complet atteint, il est très économe en énergie de couper la conduite d’air vers le vide et, avec une vanne appropriée, de maintenir le vide sans utiliser d’air. Certains matériaux poreux ne le permettront pas, mais de nombreux matériaux le permettent.

Souvent, ces commandes sont effectuées via un logiciel PLC fourni par le fabricant de la machine. Il existe également des générateurs de vide avec les commandes automatiques totalement intégrées au boîtier du générateur.

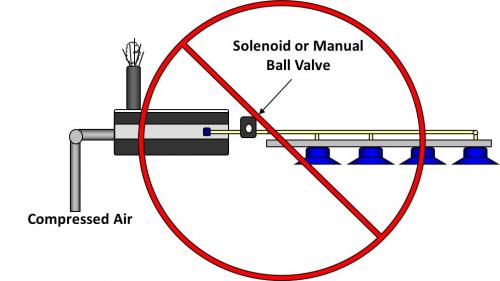

Il y a une erreur très courante que nous découvrons lors de l’analyse complète du système de l’usine. Le personnel de l’usine est invité à couper le générateur de vide lorsqu’il n’est pas nécessaire — de sorte qu’il ferme la conduite de vide au processus et que l’air comprimé continue de souffler. Nous constatons cela plus de 40% du temps dans des situations telles que: de nouvelles machines de production qui viennent d’être livrées; des machines de production plus anciennes dont les systèmes ont été mis à niveau; et des systèmes de générateurs Venturi à entraînement pneumatique nouvellement installés sur des machines de production plus anciennes. L’ironie ultime est que dans de nombreux cas, nous trouvons la commande d’arrêt sur la conduite d’air de certains et la conduite de vide d’autres sur la même machine.

Figure 6: Couper l’alimentation en air, PAS la conduite de vide.

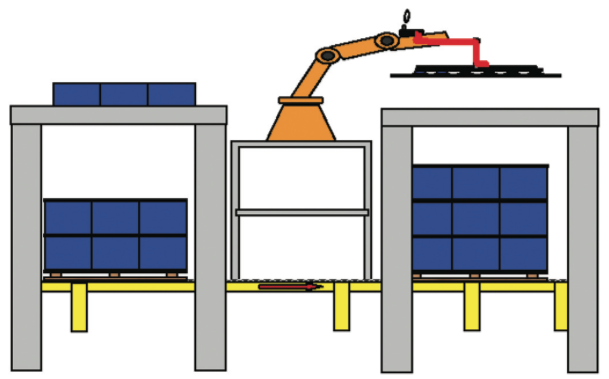

Étude de cas : Commandes automatiques de Palettiseurs robotisés

Lors d’un récent audit de l’usine, un ensemble de six palettiseurs, à la fin des lignes de conditionnement, a été examiné. Chaque palettiseur dispose d’un bras robotisé avec six ventouses et deux générateurs de vide Venturi, fonctionnant et étirant 6 cfm à 60 psig.

Un logiciel a demandé au bras robotisé de ramasser la feuille de glissement sur le côté et de la maintenir jusqu’à ce que le signal de la palette s’active. La feuille de glissement a ensuite été déposée et relâchée, et l’air a été coupé. Le bras robotisé est ensuite allé immédiatement à la pile et a ramassé une autre feuille de glissement, la maintenant jusqu’au prochain signal de libération.

Le résultat de ceci était une moyenne de plus d’une heure de maintien et de mouvement avec l’air comprimé sur 52 secondes, et une moyenne de 9,3 secondes de mouvement avec l’air éteint. La durée moyenne du cycle était de 61,3 secondes.

Figure 7: palettiseurs de ligne d’emballage avec générateur Venturi à arrêt automatique

Les données de fonctionnement de base incluses:

- Heures de production = 6 240 par an

- Taux de puissance annuel mixte = rate 0,115/kWh

- Deux générateurs de vide à un étage à 6 scfm chacun; plein débit à 60 psig par palettiseur pour un total de 12 scfm chaque unité

- Temps de marche/ arrêt de l’air total = 52 secondes de marche + 9,3 secondes d’arrêt = 61,3 secondes

- Heures de fonctionnement annuelles air et aspiration: 85% temps x 6 240 heures = 5 304 heures/an

- cfm moyen: 52 secondes ÷ 60 secondes = 87% du débit à pleine charge / 5,2 scfm par vanne ouverte, ou 10,4 scfm pour 2

- Coût d’exploitation annuel de l’énergie électrique: 10,4 ÷ 4 chacun / scfm = 2,6 hp pour chaque palettiseur, ou 2,6 hp x.746 ÷ .90 = 2,16 kW d’énergie d’entrée

- 2,16 kW x $0.115 / kWh x 5 304 heures / an = 1 318 $ / an par unité

- Total pour six unités = 7 9087 / an

Notre première suggestion à l’usine a été de modifier le logiciel afin que le profil d’exploitation ne soit activé que 15% du temps et désactivé 85% du temps. Cela a permis des économies d’énergie électrique annuelles potentielles de:

- 2,16 kW x 0,115 $ / kWh x 936 heures = 2332/ an

- 1 085 savings /an d’économies d’énergie électrique par unité (6 510/ / an pour six unités)

Cela ne faisait que déterminer les économies de coûts d’énergie électrique qui vont immédiatement au résultat net. Il n’y avait aucune déduction pour les autres coûts d’air comprimé (c.-à-d. entretien, réparations, amortissement, etc.).). La réponse a été immédiate: « Personne ne touchera à ce logiciel. Cette machine a été fabriquée à l’étranger et personne ici n’est formé dessus. Fin de la discussion.”

Notre suggestion suivante avait un peu plus de mordant. Remplacez les générateurs de vide Venturi actuels par un système intégré de générateur de vide avec un système d’arrêt automatique intégré. Ce type de produit est un générateur de vide Venturi emballé avec des composants accessoires pour couper automatiquement l’alimentation en air lorsque le vide cible est atteint et redémarrer (si nécessaire) pour maintenir le vide. Un contrôle automatique complet est effectué dans l’ensemble générateur de vide et il n’est pas nécessaire de modifier ou de toucher le logiciel de contrôle des machines hôtes. Avec les mêmes conditions de fonctionnement, nous avons maintenant l’analyse des coûts d’énergie électrique de fonctionnement suivante pour l’utilisation de l’air comprimé:

- Heures de production de 6 240 heures par an

- Taux de puissance de 0 $.115 / kWh

- Un générateur de vide Venturi à arrêt automatique avec un débit à pleine charge = 10,4 scfm à 60 psig

- Temps d’aspiration: 85% de 6 240 heures / an = 5 304 heures / an

- Générateur d’air comprimé à temps de 0,7 seconde / 50 secondes / 0,12 minute = 0,72 minute / heure

- 0,72 minute par heure (0,72 ÷ 60) =.012% heures

- 5 304 heures de production d’aspiration ou 5 304 x.012 = 64 heures /an d’air sur

Débit scfm moyen

- Débit à pleine charge de 10,4 scfm

- Débit réel de.012 minutes = 10,4 cmx.012 pour.125 scfm chaque générateur

- Total pour six unités =.750 scfm (÷ 4 hp / cfm de puissance d’entrée) pour.187 chevaux moyens (x.746 ÷ .(0,187 kW x 0,115 kW/kWh x 64 heures) = 11,40 $/an

Les applications sont passées d’un coût annuel d’exploitation de l’énergie électrique de 7 908 kW/an pour six unités à 11,40//an pour six unités. Ou, d’un coût significatif à un coût presque insignifiant en passant à un générateur de vide de type plus approprié pour les conditions, y compris des gobelets appropriés et bien scellés.