Los generadores de vacío Venturi accionados por aire han sido durante mucho tiempo una opción viable para sistemas de respuesta rápida, localizados y alimentados por vacío. Durante la última década, se consideraron soluciones convenientes y flexibles con un tiempo de respuesta rápido. Sin embargo, no se consideraban eficientes desde el punto de vista energético, probablemente debido a su uso de aire comprimido. El extenso desarrollo de productos con este equipo, en particular los accesorios cruciales del sistema, a menudo dificulta la selección de los artículos de mayor eficiencia energética para muchas operaciones localizadas. En este artículo, analizamos la aplicación y el control adecuados de los generadores de vacío Venturi, incluida una breve introducción a la tecnología y un estudio de caso con cálculos de energía.

Cuando el físico italiano del siglo XVIII Giovanni Venturi descubrió que cuando el aire es forzado a través de una boquilla cónica, su velocidad aumenta y la presión disminuye, ni él ni nadie podía concebir que finalmente generaría uno de los productos más utilizados y más controvertidos en la industria hoy en día: el generador de vacío Venturi.

Muchos usuarios finales, a través de la desinformación, no entienden completamente los beneficios de este producto o, lo que es más importante, las limitaciones. Para confundir aún más el problema, varios fabricantes los llaman con nombres diferentes (p. ej. bombas, eyectores, bombas de transductores de vacío, etc.). El nombre de categoría general más aceptado, en nuestra opinión, es generador de vacío Venturi, que describe exactamente lo que hace.

Para algunos, es lo mejor desde el pan rebanado. Para otros, es un desperdicio constante de aire. En el mundo real, la verdad se encuentra en algún lugar entre estos extremos, dependiendo de la aplicación. El desarrollo continuo de productos por parte de los líderes de la industria ha hecho que estos productos, cuando se aplican correctamente, no solo sean convenientes y receptivos, sino que a menudo sean la selección con mayor eficiencia energética.

¿Cómo Funcionan Los Generadores de Vacío Venturi?

En su forma más simple, el generador Venturi de una sola etapa fluye aire a través de un orificio Venturi cónico. A medida que el aire comprimido sale de la restricción del orificio cónico a las líneas abiertas más grandes, la presión disminuye y la velocidad aumenta. La intensidad es tal que se forma un vacío (presión más baja que la presión del aire ambiente) y el aire que se va a evacuar del proceso se introduce en la corriente de aire que fluye y se expulsa.

El generador de vacío Venturi tiene muchas ventajas, incluyendo:

- Sin vibración

- Sin generación de calor

- Sin piezas móviles

- El vacío se enciende y apaga inmediatamente con el suministro de aire

- Tolera muy bien condiciones agresivas

- Bajo costo

- Rápido de reparar o reemplazar

- Se puede ubicar muy cerca del proceso, reduciendo la cantidad de aire de evacuación y ofreciendo tiempos de ciclo más rápidos

- Ligero y móvil

- No se requiere electricidad

- Tiempo de cambio rápido para el servicio y/o el intercambio de componentes

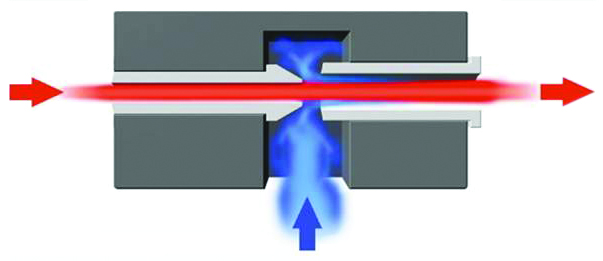

Figura 1: Generador de vacío Venturi de una etapa típico

Los generadores de vacío de una etapa utilizan aire comprimido acelerándolo a través del tubo restrictor para crear un efecto Venturi, que evacúa el volumen de aire requerido. Estos generadores Venturi de una sola etapa tienen una capacidad algo limitada para adaptarse a muchas aplicaciones de manera eficiente, ya que su diseño básico está configurado para adaptarse a los requisitos de flujo más alto o de volumen de evacuación más alto. Típicamente, este tipo de generador de vacío tiene una relación entre el consumo de aire comprimido (scfm) y el flujo de vacío (la velocidad a la que se elimina la presión atmosférica de un sistema) de no mejor que 1:1, y a veces tan alta como 2 o 3:1.

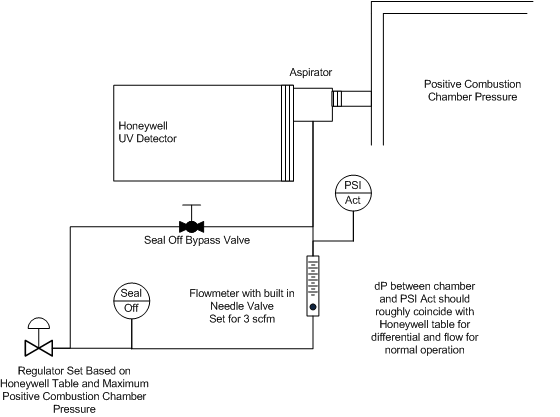

Figura 2: Generador de vacío Venturi temprano típico de etapas múltiples

Los generadores de vacío de etapas múltiples se desarrollaron para mejorar esta eficiencia para muchas aplicaciones. Las unidades de varias etapas utilizan una serie de eyectores y boquillas que permiten que el aire comprimido se expanda en etapas controladas. Esto generalmente mejora la relación entre el consumo de aire comprimido y el flujo de vacío a un nivel de aproximadamente 1:3 o mejor. Las unidades de varias etapas también son significativamente más silenciosas y pueden desarrollar vacío a una presión más baja. Este rendimiento reducirá el flujo de aire comprimido requerido en las mismas condiciones y / o disminuirá el tiempo de reacción y aumentará la productividad.

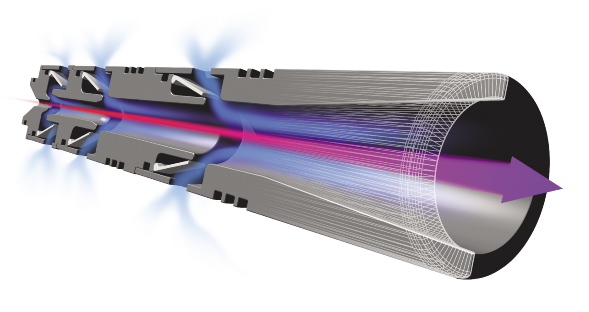

Figura 3: Los generadores de vacío coaxiales de varias etapas proporcionan relaciones efectivas de eliminación de vacío de aire.

Coaxial es un generador de vacío de varias etapas con válvulas de varias etapas instaladas alrededor de un tubo cubierto coaxialmente que optimiza significativamente el perfil de flujo a través del generador. Este diseño permite que el cartucho coaxial cumpla y entregue muchos requisitos de flujo y presión diferentes. En muchos casos, el cartucho coaxial dentro del cuerpo del generador se puede intercambiar con otro para permitir que el mismo hardware cumpla con condiciones variables con una eficiencia energética óptima a un costo relativamente bajo.

Mejores prácticas para la eficiencia energética

Al igual que con muchos productos que no tienen un requisito de inversión de capital muy grande, los generadores de vacío Venturi, cuando se aplican y funcionan correctamente (o incorrectamente), pueden tener un impacto significativo en los costos de energía.

Repasemos las características básicas de funcionamiento de los generadores de vacío con respecto a la eficiencia energética del aire comprimido. A diferencia de las bombas de vacío mecánicas, cuya entrada de energía cae a medida que los niveles de vacío van por debajo de 14″ de Hg, los generadores de vacío accionados por aire siempre utilizarán más aire comprimido para alcanzar un vacío más bajo, porque debe permanecer encendido (aire que fluye) por más tiempo. De hecho, el generador de vacío Venturi promedio requerirá 10 veces más energía para aumentar el nivel de vacío de 18″ a 27″ Hg.

Por lo tanto, siempre es una ventaja operativa:

- Identificar el vacío mínimo requerido, mantenerlo allí e intentar no superarlo.

- Alcanza este nivel lo más rápido posible.

- Encienda un apagado automático de aire comprimido si es posible, una vez al nivel requerido.

Para lograr esto, se necesitan algunos datos importantes:

- Volumen total del sistema a evacuar: líneas, vasos, fugas, etc.

- ¿Cuál es el nivel mínimo de funcionamiento óptimo de vacío requerido? Esto es muy importante y vale la pena probarlo si es necesario.

- ¿Qué tan rápido tiene que llegar a esta aspiradora?

- ¿Anticipa algún cambio en el tiempo de ciclo requerido en un futuro cercano? Esta información permitirá la identificación adecuada del tamaño de la línea y la selección adecuada de la bomba de varias etapas.

- ¿Qué tipos de controles se necesitan? Cuáles son las limitaciones?

Los generadores de vacío Venturi generalmente deben ubicarse lo más cerca posible (o en) el proceso real:

- Un generador Venturi efectivo ofrece una gran flexibilidad en un sistema descentralizado cuando está bien controlado.

- Con un sistema descentralizado y generadores Venturi montados cerca de las ventosas, pérdidas (causadas por mangueras, curvas, accesorios, válvulas, filtros, etc.) son eliminados.

- Cuando se implementa una estrategia de diseño de sistema adecuada, aprovechará la capacidad del generador de vacío Venturi ubicado cerca del proceso para reaccionar rápidamente y extraer el vacío requerido rápidamente, y luego apagar el suministro de aire siempre que sea posible.

- Utilizando los generadores de vacío Venturi de última generación actuales (con aire comprimido de entrada de baja presión, apagado automático del suministro de aire, tamaño reducido y mejores opciones de copa para usar el nivel de vacío más bajo posible), cambiar a un sistema de vacío central rara vez es una opción eficiente con respecto al uso de aire comprimido, el uso de energía y la mejora de la productividad.

Aplicar correctamente la tecnología de vacío para Reducir los costos de energía

Las etapas múltiples coaxiales recientemente desarrolladas se pueden aplicar correctamente a una presión de aire comprimido de entrada más baja, lo que resulta en un menor uso de aire comprimido para generar un nivel de vacío similar. Las bombas coaxiales a menudo son intercambiables con un cuerpo, lo que permite un cambio de rendimiento fácil y económico para adaptarse a nuevas situaciones (es decir, presión de entrada, tasas de evacuación, etc.).).

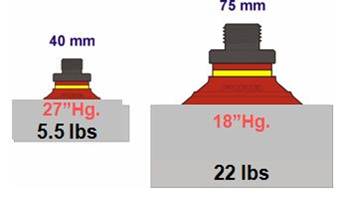

La mayor parte del tiempo de evacuación es de 12″ Hg y vacío más profundo. El aumento en el nivel de vacío de 18″ a 27″ Hg es 10 veces más. Por lo tanto, utilice un nivel de vacío más bajo con tazas más grandes siempre que sea posible. La selección adecuada de vasos es muy crítica para optimizar los costos operativos y la productividad, y la nueva tecnología de vasos de vacío continúa ampliando las oportunidades.

Figura 4: Las tazas más grandes a niveles de vacío más bajos reducirán los costos de energía y aumentarán la fuerza de retención. Menos fuerza en la copa = vida útil más larga.

|

Figura 5: Venturi generador de vacío con la función auto start/stop

|

en Cualquier momento que usted tiene que ejecutar un generador de vacío, se utiliza aire comprimido. Por el contrario, una vez que se alcanza el vacío completo, es muy eficiente en energía apagar la línea de aire al vacío y, con la válvula adecuada, mantener el vacío sin usar aire. Algunos materiales porosos no lo permitirán, pero muchos lo hacen.

Muchas veces estos controles se realizan a través de un programa de software PLC suministrado por el fabricante de la máquina. También hay generadores de vacío con controles automáticos totalmente integrados con la carcasa del generador.

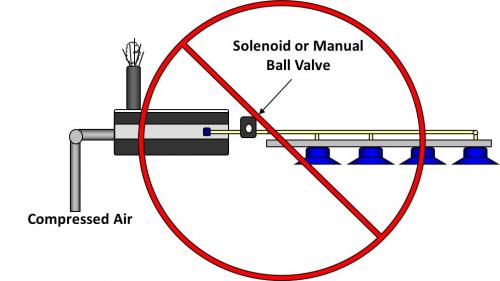

Hay un error muy común que descubrimos durante el análisis completo del sistema de la planta. Al personal de la planta se le dice que apague el generador de vacío cuando no sea necesario, para que cierre la línea de vacío al proceso y el aire comprimido siga soplando. Encontramos esto evidente en más del 40 por ciento de las veces en situaciones como: maquinaria de producción nueva recién entregada; maquinaria de producción antigua cuyos sistemas se han actualizado; y sistemas generadores Venturi accionados por aire recién instalados en maquinaria de producción antigua. La ironía máxima es que en muchos casos encontramos el control de apagado en la línea de aire en algunos y la línea de vacío de otros en la misma máquina.

Figura 6: Cierre el suministro de aire, NO la línea de vacío.

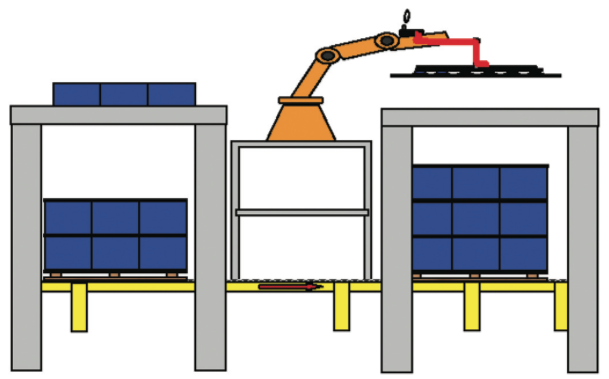

Estudio de caso: Controles automáticos para Paletizadores robóticos

En una auditoría reciente de la planta, se revisó un conjunto de seis paletizadores, al final de las líneas de envasado. Cada paletizador tiene un brazo robótico con seis ventosas y dos generadores de vacío Venturi, que funcionan y dibujan 6 cfm a 60 psig.

Un programa de software hizo que el brazo robótico recogiera la hoja deslizante del costado y la sostuviera hasta que se activara la señal del palé. La sábana se dejó caer y se soltó, y se cortó el aire. El brazo robótico se dirigió inmediatamente a la pila y recogió otra sábana deslizante, manteniéndola hasta la siguiente señal de liberación.

El resultado de esto fue un promedio de más de una hora de retención y movimiento con el aire comprimido encendido 52 segundos, y un promedio de 9,3 segundos de movimiento con el aire apagado. El tiempo promedio de ciclo fue de 61,3 segundos.

Figura 7: Paletizadores de línea de envasado con generador Venturi de apagado automático

Los datos operativos básicos incluidos:

- Horas de producción = 6.240 por año

- Tasa de potencia anual combinada = rate 0,115/kWh

- Dos generadores de vacío de una etapa a 6 scfm cada uno; flujo total a 60 psig por paletizador para un total de 12 scfm por unidad

- Tiempo de encendido/apagado de aire total = 52 segundos de encendido + 9,3 segundos de apagado = 61,3 segundos

- Horas de funcionamiento anuales de aire y succión encendido: 85% de tiempo x 6.240 horas = 5.304 horas/año

- cfm promedio: 52 segundos ÷ 60 segundos = 87% de flujo a plena carga / 5,2 scfm cada válvula abierta, o 10,4 scfm para 2

- Coste operativo anual de energía eléctrica: 10,4 ÷ 4 cada uno/scfm = 2,6 hp para cada paletizador, o 2,6 hp x .746 ÷ .90 = 2,16 kW de energía de entrada

- 2,16 kW x 0 0.115 / kWh x 5,304 horas / año = 1 1,318/año por unidad

- Total para seis unidades = 7 7,908/año

Nuestra primera sugerencia a la planta fue cambiar el programa de software para que el perfil operativo estuviera encendido solo el 15 por ciento del tiempo y apagado el 85 por ciento del tiempo. Esto proporcionó anual potencial eléctrico de ahorro de energía:

- 2.16 kW x $0.115/kWh x 936 horas = $233/año

- $1,085/año de energía eléctrica ahorro de cada unidad ($6,510/año durante seis unidades)

Esto era sólo la figuración de la energía eléctrica ahorro de costes que se va de inmediato a la línea de fondo. No se tuvieron en cuenta los demás gastos de aire comprimido (mantenimiento, reparaciones, depreciación, etc.).). La respuesta fue inmediata: «No hay manera de que alguien vaya a tocar ese software. Esta máquina fue hecha en el extranjero, y nadie aquí está entrenado en ella. Fin de la discusión.»

Nuestra siguiente sugerencia tuvo un poco más de mordida. Reemplace los generadores de vacío Venturi actuales con un sistema integrado de generador de vacío con un sistema de apagado automático incorporado. Este tipo de producto es un generador de vacío Venturi empaquetado con componentes accesorios para apagar automáticamente el suministro de aire cuando se alcanza el vacío objetivo y reiniciar (si es necesario) para mantener el vacío. El control automático completo se lleva a cabo dentro del conjunto del generador de vacío, y no es necesario modificar o tocar el software de control de las máquinas host. Con las mismas condiciones de funcionamiento, ahora tenemos el siguiente análisis de costos de energía eléctrica de funcionamiento para el uso de aire comprimido:

- Horas de producción de 6,240 por año

- Tasa de potencia de 0 0.115/kWh

- Un generador de vacío Venturi de parada automática con flujo a plena carga = 10,4 scfm a 60 psig

- Tiempo de succión: 85% de 6.240 horas/año = 5.304 horas/año

- Generador de aire comprimido en tiempo de 0,7 segundos / 50 segundos / 0,12 minutos = 0,72 minutos/hora

- 0,72 minutos por hora (0,72 ÷ 60) = .012% horas

- 5,304 horas de producción de succión o de 5,304 x .012 = 64 horas/año de aire en

Flujo scfm promedio

- Flujo a plena carga de 10,4 scfm

- Flujo real de .012 minutos = 10,4 scfm x .012 para .125 scfm por generador

- En total para seis unidades = .750 scfm (÷4 hp/cfm de potencia de entrada) para .187 hp promedio (x .746 ÷ .9 ME) de 0.155 kW de entrada promedio

- Costo anual de energía eléctrica de operación de seis unidades

(0.187 kW x 0 0.115 /kWh x 64 horas) = 1 11.40/año

Las aplicaciones pasaron de un costo anual de operación de energía eléctrica de 7 7,908/año para seis unidades a 1 11.40/año para seis unidades. O, de un costo significativo a casi insignificante, cambiando a un generador de vacío de tipo más apropiado para las condiciones, incluidas copas adecuadas y bien selladas.